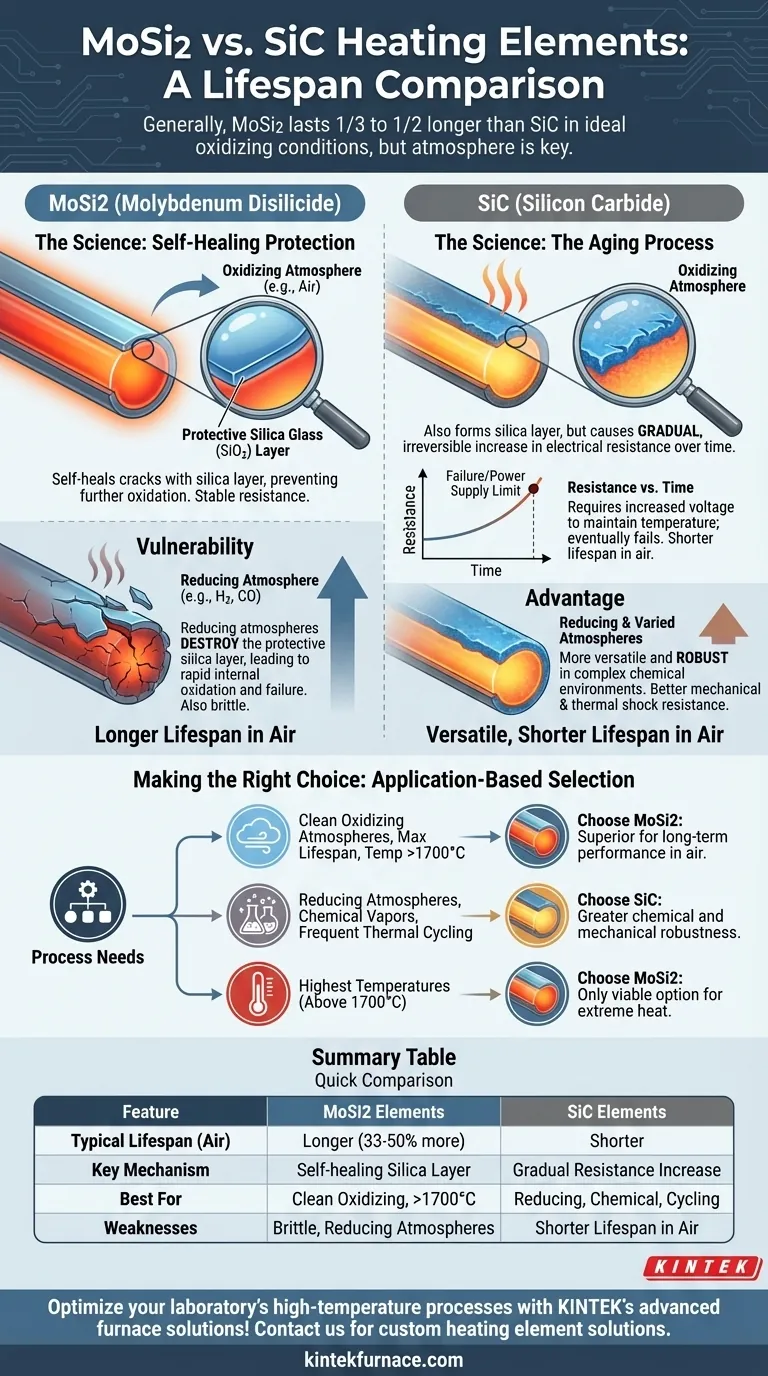

Na maioria das aplicações de alta temperatura, os elementos de aquecimento de Dissilicieto de Molibdênio (MoSi2) oferecem uma vida útil operacional significativamente mais longa do que os elementos de Carbeto de Silício (SiC). Em condições ideais, é comum que os elementos de MoSi2 durem de um terço a metade mais do que seus equivalentes de SiC.

Embora os elementos de MoSi2 geralmente tenham uma vida útil mais longa, essa vantagem depende criticamente da atmosfera operacional. A escolha entre os dois não é tanto sobre um número fixo, mas mais sobre a compreensão de como a química do seu processo específico afeta a ciência dos materiais de cada elemento.

A Ciência por Trás da Longevidade dos Elementos

Para entender a diferença na vida útil, devemos observar como cada material se comporta em temperaturas extremas. Seus modos de falha são fundamentalmente diferentes.

Como o MoSi2 se Protege

Os elementos de MoSi2 alcançam sua longa vida útil através de um processo de autocura. Quando aquecidos em uma atmosfera oxidante (como o ar), uma fina camada protetora de vidro de sílica (SiO2) se forma na superfície do elemento.

Esta camada de sílica é não porosa e impede a oxidação adicional do material MoSi2 subjacente. Se uma rachadura ou falha se desenvolver nesta camada, o material exposto simplesmente reoxida, "curando" efetivamente o escudo.

O Processo de Envelhecimento do Carbeto de Silício

Os elementos de Carbeto de Silício também oxidam no ar, formando uma camada de sílica semelhante. No entanto, este processo no SiC faz com que a resistência elétrica do elemento aumente lenta e irreversivelmente ao longo do tempo.

Este "envelhecimento" significa que a fonte de alimentação deve ser ajustada periodicamente para fornecer mais voltagem para manter a temperatura desejada. Eventualmente, a resistência torna-se muito alta para a fonte de alimentação compensar, ou o elemento falha, definindo o fim de sua vida útil.

Compreendendo as Trocas e Vulnerabilidades

Uma vida útil mais longa para o MoSi2 não é garantida. Sua principal força é também a fonte de sua maior fraqueza.

A Fraqueza Crítica do MoSi2: Atmosferas Redutoras

A camada protetora de sílica que confere ao MoSi2 sua longevidade pode ser destruída por certos ambientes. Atmosferas redutoras, que contêm gases como hidrogênio, monóxido de carbono ou amônia dissociada, atacarão quimicamente e removerão a camada de sílica.

Sem esta barreira protetora, o material MoSi2 central é exposto a rápida oxidação interna e degradação. Isso pode levar a falhas catastróficas em uma fração do tempo que o elemento duraria em ar limpo.

A Vantagem do SiC: Versatilidade Atmosférica

O Carbeto de Silício é muito mais robusto contra ambientes químicos variados. Ele funciona de forma confiável em atmosferas oxidantes, neutras e redutoras, tornando-o uma escolha mais versátil e tolerante para processos com química complexa ou flutuante.

Choque Mecânico e Térmico

Os elementos de MoSi2 são notoriamente frágeis à temperatura ambiente e devem ser manuseados com extremo cuidado durante a instalação. Embora o SiC também seja uma cerâmica, é geralmente mais robusto e menos suscetível a fraturas mecânicas por manuseio ou choque térmico durante ciclos rápidos de temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto requer a correspondência das propriedades do material com seu ambiente operacional e objetivos específicos.

- Se seu foco principal é a vida útil máxima em uma atmosfera limpa e oxidante (ar): MoSi2 é a escolha superior devido à sua camada protetora de autocura e resistência elétrica estável.

- Se seu processo envolve atmosferas redutoras, vapores químicos ou ciclagem térmica frequente: O Carbeto de Silício oferece maior robustez química e confiabilidade, tornando-o a opção mais segura e prática.

- Se sua prioridade é atingir as temperaturas mais altas possíveis (acima de 1700°C): MoSi2 é frequentemente a única escolha viável, pois pode operar em temperaturas mais altas do que os elementos SiC padrão.

Ao entender como a química atmosférica do seu processo interage com o elemento, você pode selecionar com confiança o material que proporcionará o melhor desempenho e valor a longo prazo.

Tabela Resumo:

| Característica | Elementos de Aquecimento MoSi2 | Elementos de Aquecimento SiC |

|---|---|---|

| Vida Útil Típica | Mais longa (1/3 a 1/2 mais longa que SiC em condições ideais) | Mais curta, mas mais versátil |

| Mecanismo Chave | Camada de sílica autocura em atmosferas oxidantes | Aumento gradual da resistência ao longo do tempo |

| Melhor Para | Atmosferas oxidantes limpas, altas temperaturas (>1700°C) | Atmosferas redutoras, robustez química, ciclagem térmica |

| Fraquezas | Frágil, vulnerável a atmosferas redutoras | Vida útil mais curta em condições oxidantes |

Otimize os processos de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem desempenho preciso para diversas aplicações. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento podem prolongar a vida útil e aumentar a eficiência em seu ambiente específico!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade