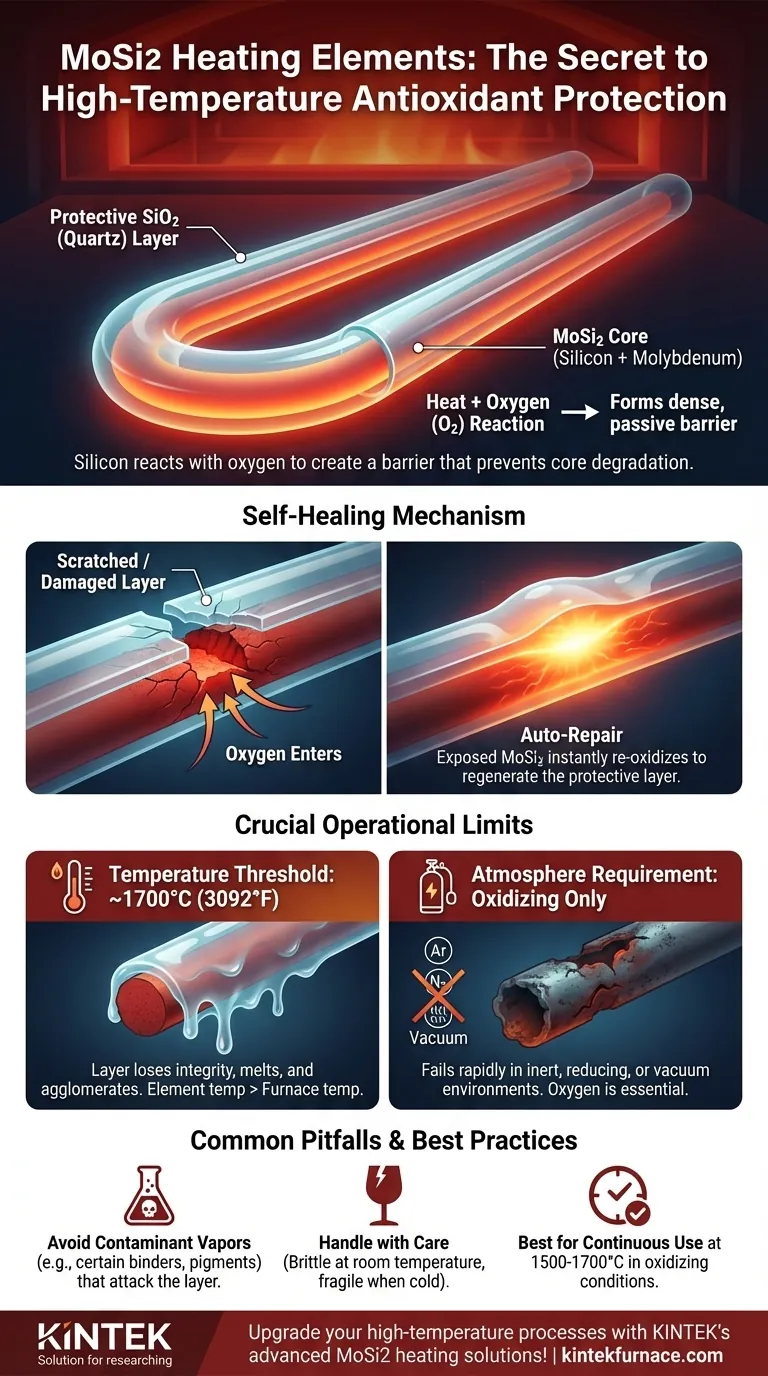

A propriedade antioxidante de alta temperatura dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) decorre de uma notável reação química em sua superfície. Quando aquecido em uma atmosfera oxidante, o silício no material do elemento reage com o oxigênio para formar uma camada protetora fina, densa e não porosa de quartzo (dióxido de silício, SiO2). Esta camada passiva semelhante a vidro atua como uma barreira física, impedindo que o oxigênio atinja e degrade o núcleo MoSi2 subjacente, garantindo a longevidade do elemento em temperaturas extremas.

A camada protetora de SiO2 é a chave para a durabilidade do MoSi2, mas não é infalível. Sua eficácia depende inteiramente da manutenção das condições operacionais corretas — especificamente, uma atmosfera oxidante e a manutenção das temperaturas abaixo do ponto de fusão da camada, que é de aproximadamente 1700°C.

O Mecanismo Central: Como a Oxidação Cria Proteção

Para realmente entender a confiabilidade dos elementos de MoSi2, devemos observar como essa camada protetora se forma, funciona e até se repara.

A Formação da Camada de SiO2

Em altas temperaturas, o componente de silício (Si) da liga MoSi2 é altamente reativo com o oxigênio na atmosfera circundante. Essa reação forma um revestimento estável, semelhante a vidro, de dióxido de silício (SiO2).

Este processo é inerente ao próprio material, exigindo apenas calor e oxigênio para ser ativado.

Uma Barreira Cerâmica Estável

A camada de SiO2 resultante é densa e quimicamente inerte. Ela sela eficazmente a superfície do elemento de aquecimento.

Esta barreira impede fisicamente uma oxidação posterior e mais destrutiva dos componentes de molibdênio e silício, o que de outra forma faria o elemento degradar e falhar.

O Fenômeno de Auto-Reparação

Uma vantagem chave deste mecanismo é a sua capacidade de "auto-reparação". Se a camada protetora de SiO2 for riscada ou danificada durante a operação, o material MoSi2 quente recém-exposto reagirá imediatamente com o oxigênio atmosférico.

Essa reação regenera instantaneamente a camada protetora na área danificada, curando efetivamente a brecha e restaurando a defesa do elemento contra a oxidação. É por isso que esses elementos são excepcionalmente adequados para trabalho contínuo.

Compreendendo os Limites Operacionais

Embora robusto, o mecanismo de proteção possui limites críticos. Operar fora dessas condições levará à falha prematura do elemento.

O Limite de Temperatura de 1700°C

A principal limitação é a temperatura. A camada protetora de SiO2 tem um ponto de fusão em torno de 1700°C (3092°F).

Acima dessa temperatura, a camada perde sua integridade estrutural, derretendo e se aglomerando em pequenas gotas. Isso expõe o material do núcleo à oxidação rápida e danos. Embora a regeneração possa ocorrer, a operação frequente acima desse limite encurta significativamente a vida útil do elemento.

Temperatura do Elemento vs. Temperatura do Forno

É crucial distinguir entre a temperatura interna do forno e a temperatura da superfície do elemento. O próprio elemento de aquecimento será sempre significativamente mais quente do que a câmara que está aquecendo.

Um forno operando perto de 1600-1700°C pode ter temperaturas de superfície do elemento se aproximando de 1800-1900°C, empurrando a camada de SiO2 além de seu limite estável.

A Necessidade Absoluta de uma Atmosfera Oxidante

Todo o mecanismo de proteção depende da disponibilidade de oxigênio.

O uso de elementos de MoSi2 em uma atmosfera redutora, inerte ou a vácuo impede a formação e regeneração da camada de SiO2. Sem essa proteção, o elemento falhará muito rapidamente em altas temperaturas.

Armadilhas Comuns e Compromissos

O uso adequado é essencial para maximizar a vida útil e o desempenho dos elementos de MoSi2.

Risco de Contaminação

A integridade da camada de SiO2 pode ser comprometida por reações químicas com contaminantes.

Materiais como certos pigmentos coloridos ou aglutinantes usados em zircônia podem liberar vapores que atacam a camada protetora. Garantir a manutenção adequada do forno e a secagem de quaisquer materiais a serem processados é crucial para prevenir essa degradação química.

Fragilidade à Temperatura Ambiente

Como muitos materiais à base de cerâmica, o MoSi2 é quebradiço e frágil à temperatura ambiente. Deve-se ter cuidado durante a instalação e manuseio para evitar choque ou estresse físico.

Os fabricantes geralmente usam processos de moldagem especiais para as juntas para melhorar a resistência ao impacto, mas as seções de aquecimento permanecem suscetíveis a danos quando frias.

Fazendo a Escolha Certa para Sua Aplicação

Compreender essas características permite determinar se os elementos de MoSi2 são a escolha correta para suas necessidades específicas de alta temperatura.

- Se seu foco principal for operação contínua entre 1500°C e 1700°C: MoSi2 é uma excelente escolha, pois sua camada de SiO2 de auto-reparação oferece longevidade e confiabilidade superiores em uma atmosfera oxidante.

- Se seu processo exigir ciclos frequentes acima de 1700°C: Esteja ciente de que você está operando no limite da camada protetora, o que provavelmente se degradará e encurtará a vida útil geral do elemento.

- Se você estiver trabalhando em uma atmosfera não oxidante (inerte, redutora ou a vácuo): Os elementos de MoSi2 são fundamentalmente inadequados e falharão rapidamente, pois não podem formar sua camada protetora necessária.

- Se você estiver aquecendo materiais que possam liberar vapores químicos: Você deve garantir que esses vapores não reajam e comprometam a camada de SiO2, ou tomar medidas para ventilar adequadamente o forno.

Ao gerenciar a atmosfera operacional e a temperatura, você pode aproveitar totalmente as propriedades exclusivas de auto-reparação do MoSi2 para um desempenho confiável em altas temperaturas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Mecanismo | Forma uma camada protetora de SiO2 através da reação com oxigênio, atuando como barreira contra a oxidação |

| Auto-Reparação | Repara automaticamente arranhões ou danos ao regenerar a camada de SiO2 durante a operação |

| Limite de Temperatura | Eficaz até ~1700°C; acima disso, a camada derrete, levando à degradação rápida |

| Requisito de Atmosfera | Requer atmosfera oxidante (ex: ar) para formação e manutenção da camada |

| Armadilhas Comuns | Frágil à temperatura ambiente, sensível a contaminantes e inadequado para ambientes não oxidantes |

| Melhores Aplicações | Ideal para uso contínuo a 1500-1700°C em condições oxidantes; evitar em atmosferas inertes, redutoras ou a vácuo |

Atualize seus processos de alta temperatura com as soluções avançadas de aquecimento MoSi2 da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos confiáveis e de alto desempenho, como Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a durabilidade e a eficiência. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento personalizados podem otimizar suas operações e estender a vida útil do equipamento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho