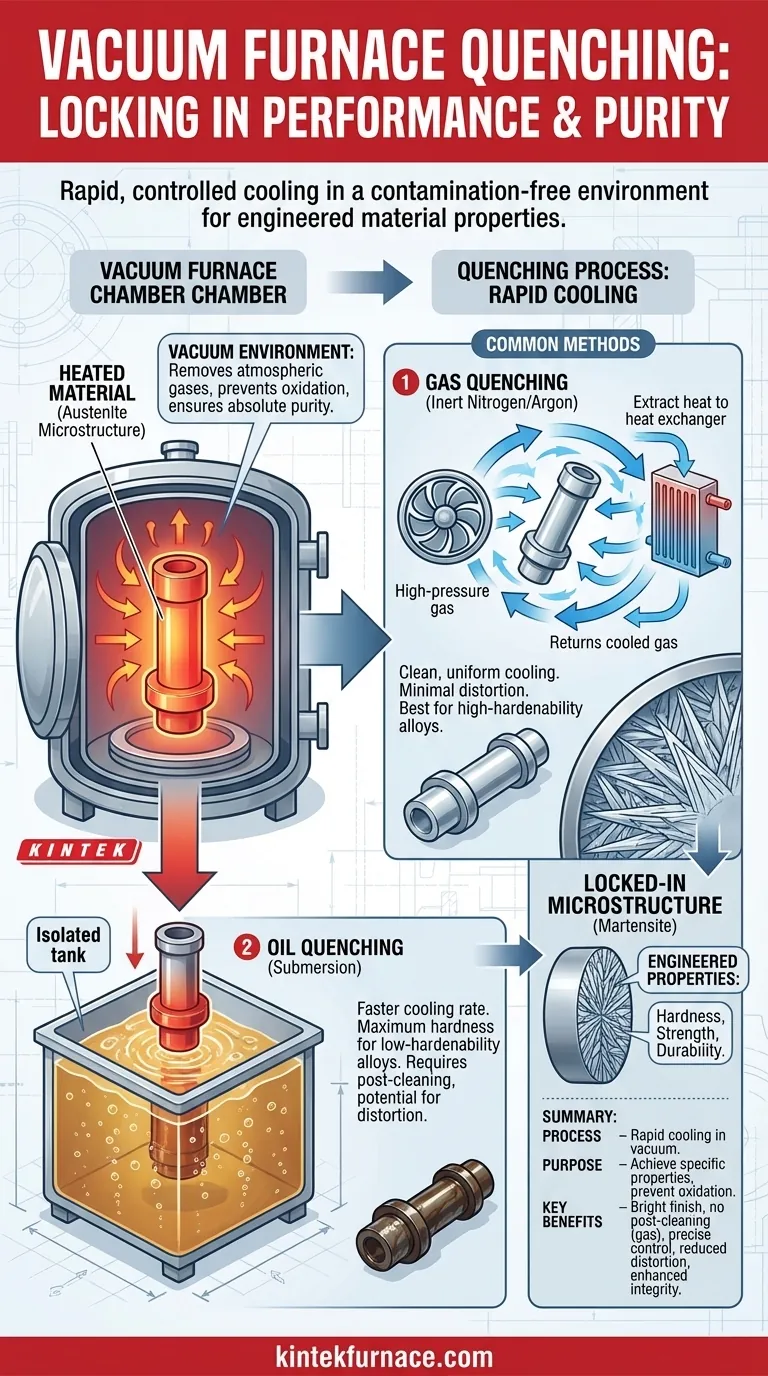

Em sua essência, o resfriamento rápido (quenching) em um forno a vácuo é o processo de resfriar de forma rápida e uniforme um material aquecido, tipicamente um metal, dentro de um ambiente controlado e livre de contaminação. Isso é frequentemente alcançado pela introdução de um gás inerte de alta pressão, como nitrogênio ou argônio. O propósito é "fixar" uma estrutura cristalina específica (microestrutura) formada em altas temperaturas, que determina diretamente as propriedades mecânicas finais do material, como dureza, resistência e durabilidade.

O valor principal do resfriamento rápido em forno a vácuo não é meramente o resfriamento rápido, mas a capacidade de alcançá-lo em um ambiente ultralimpo. Isso evita a oxidação e contaminação da superfície, garantindo que o componente final tenha precisamente as propriedades projetadas e pretendidas, com um acabamento brilhante e limpo.

Por que um Ambiente a Vácuo é a Base

Para entender o resfriamento rápido, você deve primeiro entender o ambiente. Um forno a vácuo remove os gases atmosféricos, criando um espaço quase perfeito para o tratamento térmico.

Eliminando Oxidação e Contaminação

Aquecer metais na presença de oxigênio causa oxidação — a formação de uma camada de óxido na superfície. O vácuo elimina isso completamente.

Isso garante que a peça acabada seja brilhante e limpa, não exigindo operações de limpeza subsequentes. Mais importante, evita defeitos superficiais e alterações na química da liga, que podem comprometer o desempenho.

Garantindo Pura Pureza do Processo

O ambiente a vácuo é essencial para processar materiais reativos como titânio ou superligas, que seriam arruinados pela exposição ao ar em altas temperaturas.

Essa pureza garante que as propriedades alcançadas sejam um resultado direto do ciclo térmico, e não uma reação com contaminantes ambientais.

A Mecânica de um Resfriamento Rápido

O resfriamento rápido é um choque térmico cuidadosamente controlado. Seu objetivo é manipular a estrutura atômica do metal antes que ele tenha a chance de se estabelecer em seu estado natural de resfriamento mais lento.

"Congelando" uma Microestrutura de Alto Desempenho

Quando um metal como o aço é aquecido, sua estrutura cristalina se transforma em uma forma chamada austenita. Se resfriado lentamente, ele reverte para estruturas mais macias e dúcteis.

O resfriamento rápido força a austenita a se transformar em uma estrutura muito dura, forte, mas quebradiça, chamada martensita. Este é o objetivo fundamental para muitos processos de endurecimento. A taxa de resfriamento é a variável crítica que determina o resultado.

O Papel da Taxa de Resfriamento

Diferentes ligas exigem diferentes velocidades de resfriamento para atingir a transformação desejada. Isso é conhecido como temperabilidade de uma liga.

Um resfriamento muito lento falhará em produzir a estrutura endurecida. Um resfriamento desnecessariamente rápido pode introduzir tensões internas, levando à distorção ou até mesmo rachaduras.

Métodos Comuns de Resfriamento Rápido em um Forno a Vácuo

O método de resfriamento é escolhido com base na taxa de resfriamento necessária para a liga específica sendo tratada.

Resfriamento a Gás

Este é o método mais comum em fornos a vácuo modernos. Depois que a peça atinge a temperatura alvo, a câmara de aquecimento é preenchida com um gás inerte de alta pressão (tipicamente nitrogênio ou argônio).

Um ventilador potente circula este gás em alta velocidade através da carga de trabalho, onde ele absorve calor. O gás aquecido é então direcionado para fora da câmara para um trocador de calor resfriado a água antes de ser recirculado de volta para o forno. A pressão do gás (de 2 a 20 bar ou mais) controla diretamente a taxa de resfriamento.

Resfriamento a Óleo

Para ligas com menor temperabilidade que exigem um resfriamento mais rápido do que o gás pode fornecer, o resfriamento a óleo é utilizado. Esses fornos são projetados com um banho de óleo isolado e selado abaixo ou adjacente à zona quente.

Após o aquecimento, o material é transferido mecanicamente da zona quente e submerso no óleo — tudo isso enquanto mantém o vácuo. Isso proporciona um resfriamento muito mais severo e rápido.

Compreendendo as Trocas

Escolher um método de resfriamento envolve equilibrar velocidade, qualidade da peça e complexidade do processo.

Resfriamento a Gás: Limpeza e Controle

A principal vantagem do resfriamento a gás é sua limpeza. As peças emergem brilhantes e sem óleo. Ele também proporciona um resfriamento mais uniforme, o que reduz significativamente o risco de distorção da peça.

No entanto, sua taxa de resfriamento é mais lenta que a do óleo. Pode não ser suficiente para endurecer completamente grandes seções transversais ou certos tipos de aços ferramenta.

Resfriamento a Óleo: Velocidade Máxima

A principal vantagem do óleo é sua velocidade e capacidade de atingir a dureza máxima em ligas com menor temperabilidade.

As desvantagens incluem a necessidade de limpeza da peça após o processo, o potencial para maior choque térmico e distorção, e a complexidade e manutenção adicionais do sistema de banho de óleo do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final depende dos requisitos do material e do resultado desejado.

- Se o seu foco principal é um acabamento de superfície limpo e mínima distorção em ligas de alta temperabilidade: O resfriamento a gás de alta pressão é a escolha ideal.

- Se o seu foco principal é atingir a dureza máxima em ligas de baixa temperabilidade: O resfriamento a óleo é frequentemente o único método viável, apesar das etapas adicionais do processo.

- Se o seu foco principal é a repetibilidade e confiabilidade do processo: Qualquer método de resfriamento a vácuo oferece controle e consistência superiores em comparação com tratamentos em fornos atmosféricos.

Em última análise, o resfriamento a vácuo transforma o tratamento térmico de um processo em massa em uma etapa de engenharia precisa para a criação de componentes de alta integridade e alto desempenho.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Resfriamento rápido de metal aquecido usando gás inerte ou óleo em vácuo para fixar a microestrutura. |

| Propósito | Alcançar propriedades mecânicas específicas como dureza e resistência; prevenir oxidação e contaminação. |

| Métodos Comuns | Resfriamento a gás (limpo, resfriamento uniforme) e resfriamento a óleo (mais rápido, para ligas de baixa temperabilidade). |

| Principais Benefícios | Acabamento brilhante, sem necessidade de pós-limpeza, controle preciso, distorção reduzida e integridade aprimorada do componente. |

Pronto para elevar o desempenho do seu material com resfriamento de precisão? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de tratamento térmico e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior