Em sua essência, a Deposição Química de Vapor Assistida por Plasma de Micro-ondas (MPCVD) é um processo de fabricação altamente controlado que permite o crescimento de filmes de carbono excepcionalmente puros e de baixo estresse com propriedades precisamente ajustadas. Ao usar energia de micro-ondas para criar um plasma estável, a MPCVD possibilita a construção em nível atômico de materiais como o diamante, tornando-a indispensável para aplicações industriais e eletrônicas avançadas onde a perfeição do material é inegociável.

A vantagem fundamental da MPCVD não é apenas a sua capacidade de criar filmes de carbono, mas a sua capacidade de controle em nível atômico. Essa precisão permite que os engenheiros ultrapassem os materiais de consumo e projetem filmes com características específicas e de alto desempenho para ambientes exigentes.

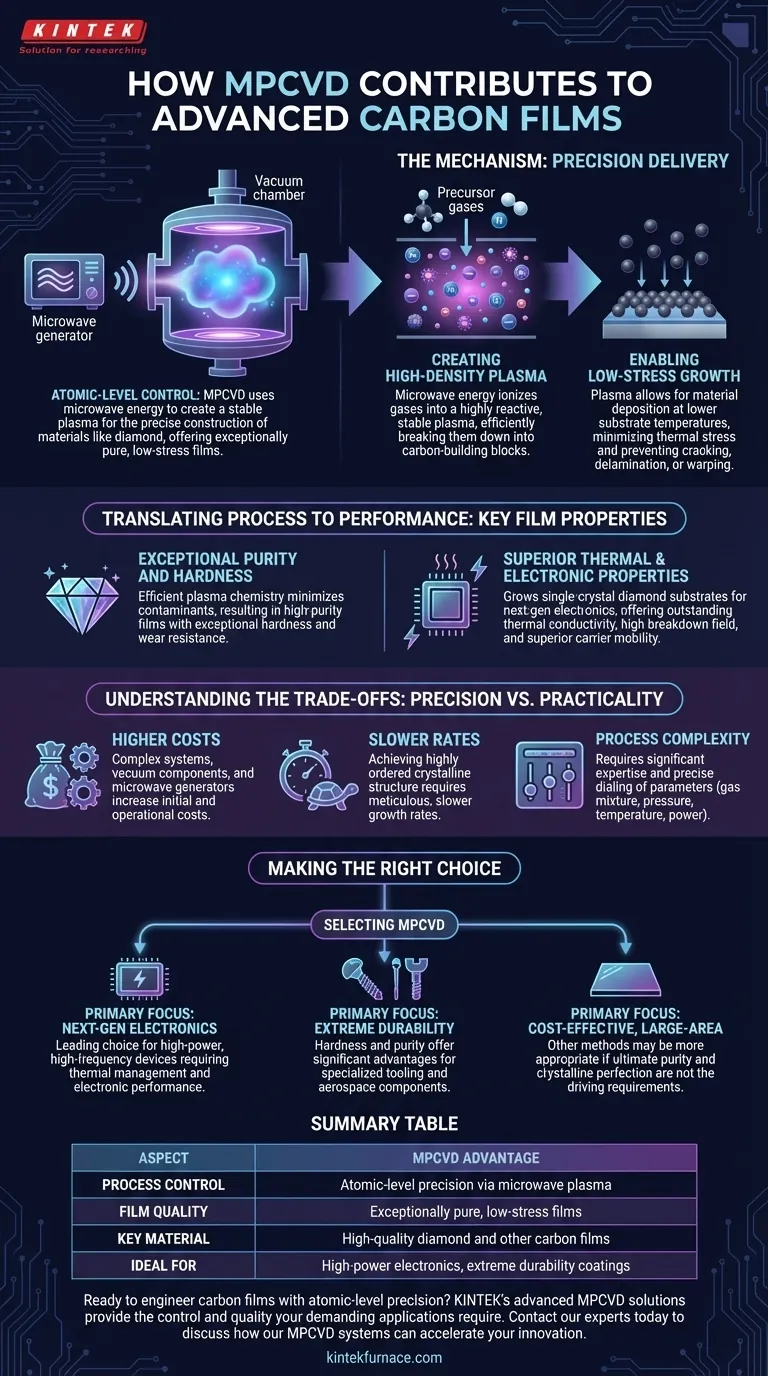

O Mecanismo: Como a MPCVD Oferece Precisão

As capacidades exclusivas da MPCVD decorrem diretamente do seu uso de energia de micro-ondas para gerar e sustentar um plasma químico. Essa abordagem fornece um nível de controle que os métodos de deposição mais antigos não conseguem igualar.

Criação de um Plasma de Alta Densidade

Os sistemas MPCVD introduzem gases precursores (como metano em um transportador de hidrogênio) em uma câmara de vácuo. A energia de micro-ondas é então focada nessa câmara, ionizando o gás e criando um plasma denso e estável.

Este plasma é uma mistura altamente reativa de íons, elétrons e radicais. A alta energia e estabilidade do plasma gerado por micro-ondas decompõem eficientemente os gases precursores em seus blocos de construção fundamentais de carbono.

Possibilitando o Crescimento de Baixo Estresse

Ao contrário da CVD térmica tradicional, que depende apenas de calor elevado, o plasma da MPCVD permite a deposição de material em temperaturas de substrato significativamente mais baixas.

Essa temperatura mais baixa minimiza o estresse térmico, impedindo que o filme rache, se delamine ou se deforme. O resultado é um filme de baixo estresse que mantém sua integridade estrutural e adere fortemente ao substrato subjacente.

Traduzindo Processo em Desempenho: Propriedades Chave do Filme

O ambiente controlado da MPCVD traduz-se diretamente em propriedades de material superiores que desbloqueiam novas possibilidades tecnológicas.

Pureza e Dureza Excepcionais

A eficiência da química do plasma garante que contaminantes indesejados e fases de carbono amorfas sejam minimizados. Isso resulta em filmes de alta pureza, particularmente no caso do diamante sintético, que exibem dureza e resistência ao desgaste excepcionais para revestimentos industriais.

Propriedades Térmicas e Eletrônicas Superiores

Para aplicações em eletrônica avançada, a MPCVD é usada para cultivar substratos de diamante monocristalino. Esses materiais possuem propriedades excepcionais que são críticas para dispositivos de próxima geração.

Essas propriedades incluem condutividade térmica excepcional para dissipação de calor, um alto campo de ruptura para lidar com altas tensões e mobilidade de portadores superior para velocidades de comutação mais rápidas. Isso possibilita eletrônicos de alta frequência e alta potência com melhor desempenho e menor perda de energia.

Entendendo as Compensações: Precisão vs. Praticidade

Embora a MPCVD ofereça qualidade incomparável, é uma ferramenta especializada com compensações específicas que são importantes de entender.

Custos Iniciais e Operacionais Mais Altos

Os sistemas MPCVD são complexos e exigem um investimento de capital significativo em comparação com tecnologias de deposição mais simples. O uso de componentes de alto vácuo, geradores de micro-ondas e sistemas de controle de gás precisos contribui para um custo de propriedade mais alto.

Taxas de Deposição Mais Lentas

A precisão que torna a MPCVD tão valiosa muitas vezes exige taxas de crescimento mais lentas. Alcançar uma estrutura cristalina altamente ordenada, como o diamante, é um processo meticuloso que não pode ser apressado, tornando-o menos adequado para aplicações que exigem revestimento rápido e de alto volume.

Complexidade do Processo

Operar um sistema MPCVD requer experiência significativa. Ajustar os parâmetros exatos — mistura de gás, pressão, temperatura e potência de micro-ondas — para alcançar uma propriedade de filme específica é uma tarefa complexa que exige um operador qualificado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da MPCVD depende inteiramente se os benefícios de desempenho justificam o investimento.

- Se o seu foco principal for eletrônica de próxima geração: A MPCVD é a principal escolha para criar dispositivos de alta potência e alta frequência onde o gerenciamento térmico e o desempenho eletrônico são primordiais.

- Se o seu foco principal for durabilidade extrema: Para ferramentas especializadas, implantes médicos ou componentes aeroespaciais, a dureza e a pureza dos filmes de diamante MPCVD oferecem uma vantagem de desempenho significativa.

- Se o seu foco principal for revestimentos de grande área com bom custo-benefício: Outros métodos, como pulverização catódica ou CVD térmica, podem ser mais apropriados para aplicações onde a pureza final e a perfeição cristalina não são os requisitos determinantes.

Em última análise, a MPCVD capacita os engenheiros a tratar os filmes de carbono não como um simples revestimento, mas como um material projetado para um propósito específico.

Tabela de Resumo:

| Aspecto | Vantagem da MPCVD |

|---|---|

| Controle do Processo | Precisão em nível atômico via plasma de micro-ondas |

| Qualidade do Filme | Filmes excepcionalmente puros e de baixo estresse |

| Material Chave | Diamante de alta qualidade e outros filmes de carbono |

| Ideal Para | Eletrônicos de alta potência, revestimentos de durabilidade extrema |

Pronto para projetar filmes de carbono com precisão em nível atômico? As soluções MPCVD avançadas da KINTEK, apoiadas por P&D excepcional e fabricação interna, fornecem o controle e a qualidade que suas aplicações exigentes requerem. Se você está desenvolvendo eletrônicos de próxima geração ou precisa de revestimentos ultraduráveis, nossa experiência e profundas capacidades de personalização estão aqui para atender às suas necessidades experimentais exclusivas.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas MPCVD podem acelerar sua inovação.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis