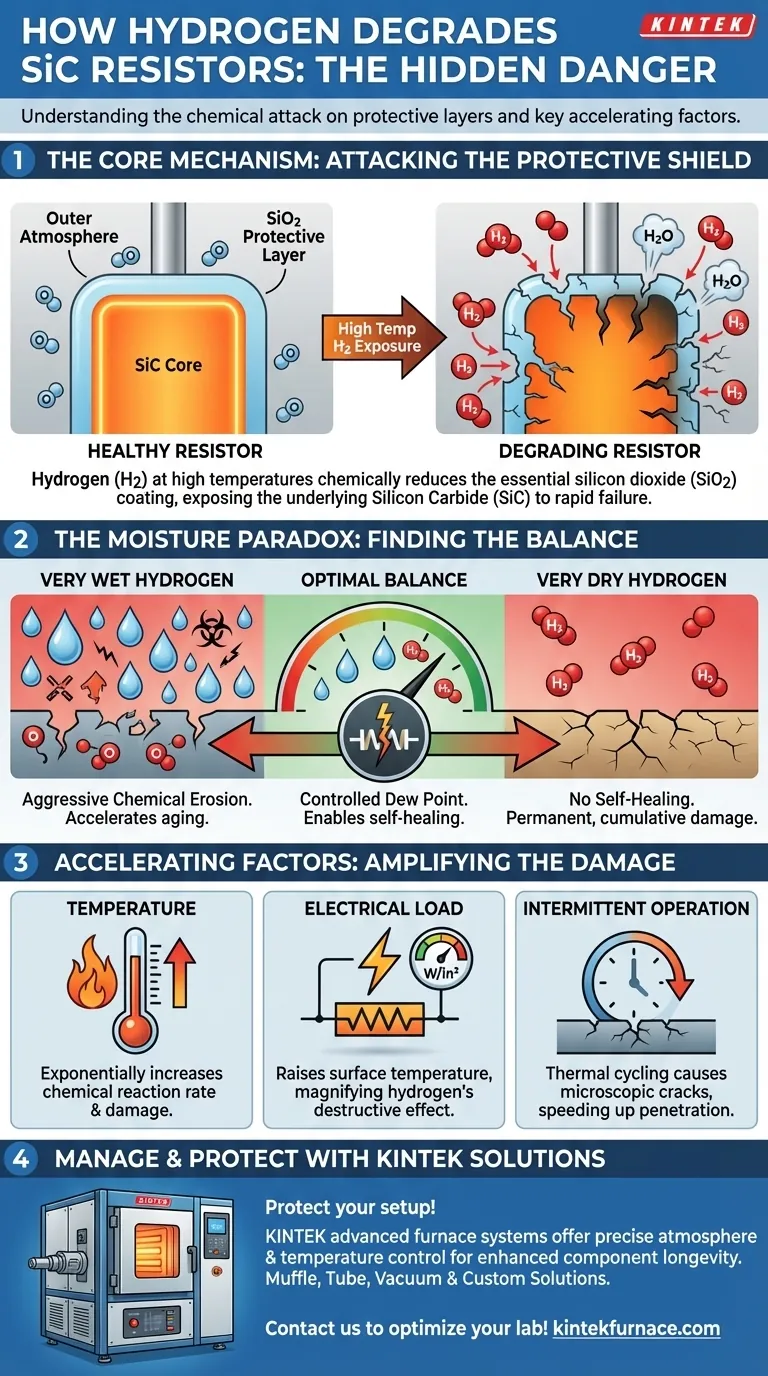

Em sua essência, o hidrogênio degrada os resistores de Carboneto de Silício (SiC) atacando quimicamente sua camada externa protetora. Esta camada, uma forma de dióxido de silício (SiO2), é essencial para a estabilidade e o desempenho a longo prazo do resistor. Quando o hidrogênio reduz esse revestimento, ele expõe o material SiC subjacente, fazendo com que suas propriedades elétricas mudem e, finalmente, levando à falha prematura.

O desafio central não é simplesmente a presença de hidrogênio, mas sim gerenciar o equilíbrio delicado da camada de óxido protetora do resistor. Atmosferas de hidrogênio muito secas e muito úmidas perturbam esse equilíbrio, acelerando o envelhecimento do componente e levando a um desempenho imprevisível.

O Mecanismo Central: Atacando a Camada Protetora

Para entender o risco, você deve primeiro entender que a durabilidade de um resistor de SiC não vem apenas do carboneto de silício. Ela depende muito de um revestimento fino, semelhante a vidro, de dióxido de silício.

O Papel do Revestimento de Dióxido de Silício (SiO2)

Esta camada de SiO2 atua como um escudo químico, protegendo o elemento central de SiC da atmosfera circundante, especialmente nas altas temperaturas de operação em que esses componentes se destacam. Sem essa película passiva e protetora, o resistor fica vulnerável à oxidação e ao ataque químico.

Como o Hidrogênio Reduz o Revestimento

Em temperaturas elevadas, o gás hidrogênio (H2) é um agente redutor. Ele reage ativamente com o escudo de dióxido de silício (SiO2), removendo átomos de oxigênio para formar vapor de água (H2O) e outros compostos voláteis de silício-oxigênio. Essa reação química corrói efetivamente a blindagem do resistor.

A Consequência: Deterioração do Resistor

Uma vez que a camada de SiO2 é comprometida ou removida, o desempenho do resistor começa a se degradar. Seu valor de resistência pode variar significativamente, e o material SiC subjacente torna-se suscetível a uma degradação posterior e mais rápida. Isso leva a uma operação não confiável e à falha eventual do componente.

A Influência Crítica da Umidade

Contrariamente à intuição, o teor de umidade na atmosfera de hidrogênio é um fator crítico na taxa de decomposição. Ambos os extremos — muito úmido e muito seco — são prejudiciais.

O Perigo do Hidrogênio "Muito Úmido"

Uma alta concentração de vapor de água na atmosfera de hidrogênio pode criar um ambiente químico mais agressivo. Isso pode acelerar a erosão da camada de SiO2 e atacar o próprio material SiC, acelerando o processo de envelhecimento.

O Perigo Surpreendente do Hidrogênio "Muito Seco"

Este é um erro comum. Em uma atmosfera de hidrogênio completamente seca, a camada protetora de SiO2 não tem como "se curar". Em condições normais, vestígios de agentes oxidantes (como vapor de água) ajudam a manter a camada de óxido. Sem eles, qualquer redução da camada pelo hidrogênio é permanente e cumulativa, levando a uma morte lenta, mas certa, do componente.

Entendendo as Compensações e o Contexto Mais Amplo

O hidrogênio é um fator significativo, mas o envelhecimento do resistor é um problema multifacetado. Os danos causados pelo hidrogênio são frequentemente amplificados por outros estresses operacionais.

O Efeito Acelerador da Temperatura

A taxa de reação química entre o hidrogênio e o dióxido de silício depende muito da temperatura. À medida que a temperatura operacional do resistor aumenta, a taxa de degradação causada pela exposição ao hidrogênio aumenta exponencialmente.

O Impacto da Carga Elétrica

Uma carga elétrica maior (medida em watts por polegada quadrada) se traduz diretamente em uma temperatura superficial mais alta no resistor. Esse aquecimento localizado magnifica o efeito destrutivo da atmosfera de hidrogênio, mesmo que a temperatura ambiente seja moderada.

Operação Contínua vs. Intermitente

A operação intermitente introduz ciclos térmicos, que podem fazer com que fissuras microscópicas se formem na camada protetora de SiO2. Essas fissuras criam novos caminhos para o hidrogênio penetrar e atacar o resistor, potencialmente causando uma falha mais rápida do que em uma aplicação de serviço contínuo na mesma temperatura de pico.

Fazendo a Escolha Certa para Sua Aplicação

Para garantir a confiabilidade do sistema, você deve ir além de simplesmente saber que o hidrogênio é prejudicial e começar a gerenciar as condições específicas que aceleram os danos.

- Se seu foco principal for maximizar a vida útil do resistor: Você deve controlar ativamente o teor de umidade em sua atmosfera de hidrogênio, visando um ponto de orvalho estável, em vez de simplesmente presumir que "quanto mais seco, melhor".

- Se você estiver operando em altas temperaturas: Reconheça que a temperatura é um poderoso acelerador; os efeitos nocivos do hidrogênio aumentam dramaticamente com o calor, exigindo um controle atmosférico muito mais rigoroso e, possivelmente, uma desclassificação do componente.

- Se você não puder controlar a atmosfera: Você deve aceitar uma vida útil mais curta do componente e orçar um cronograma proativo de manutenção e substituição com base em testes em seu ambiente específico.

Ao entender que a saúde do resistor depende da estabilidade de sua camada de óxido protetora, você pode passar de reagir a falhas para gerenciar proativamente a longevidade do componente.

Tabela de Resumo:

| Fator | Efeito no Resistor de SiC |

|---|---|

| Exposição ao Hidrogênio | Reduz a camada protetora de SiO2, levando à variação da resistência e falha |

| Nível de Umidade | Tanto o hidrogênio muito úmido quanto o muito seco aceleram a degradação |

| Temperatura | Temperaturas mais altas aumentam exponencialmente os danos induzidos pelo hidrogênio |

| Carga Elétrica | Aumenta a temperatura da superfície, magnificando os efeitos do hidrogênio |

| Tipo de Operação | O uso intermitente causa ciclos térmicos e fissuras, acelerando a falha |

Proteja seus resistores de SiC contra danos causados pelo hidrogênio com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura, como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a confiabilidade e a longevidade. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Um forno mufla pode ser usado para pirólise? Desvende a Decomposição Térmica Precisa

- Como manter um elemento de aquecimento? Prolongue a sua vida útil e garanta a segurança com os devidos cuidados

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo