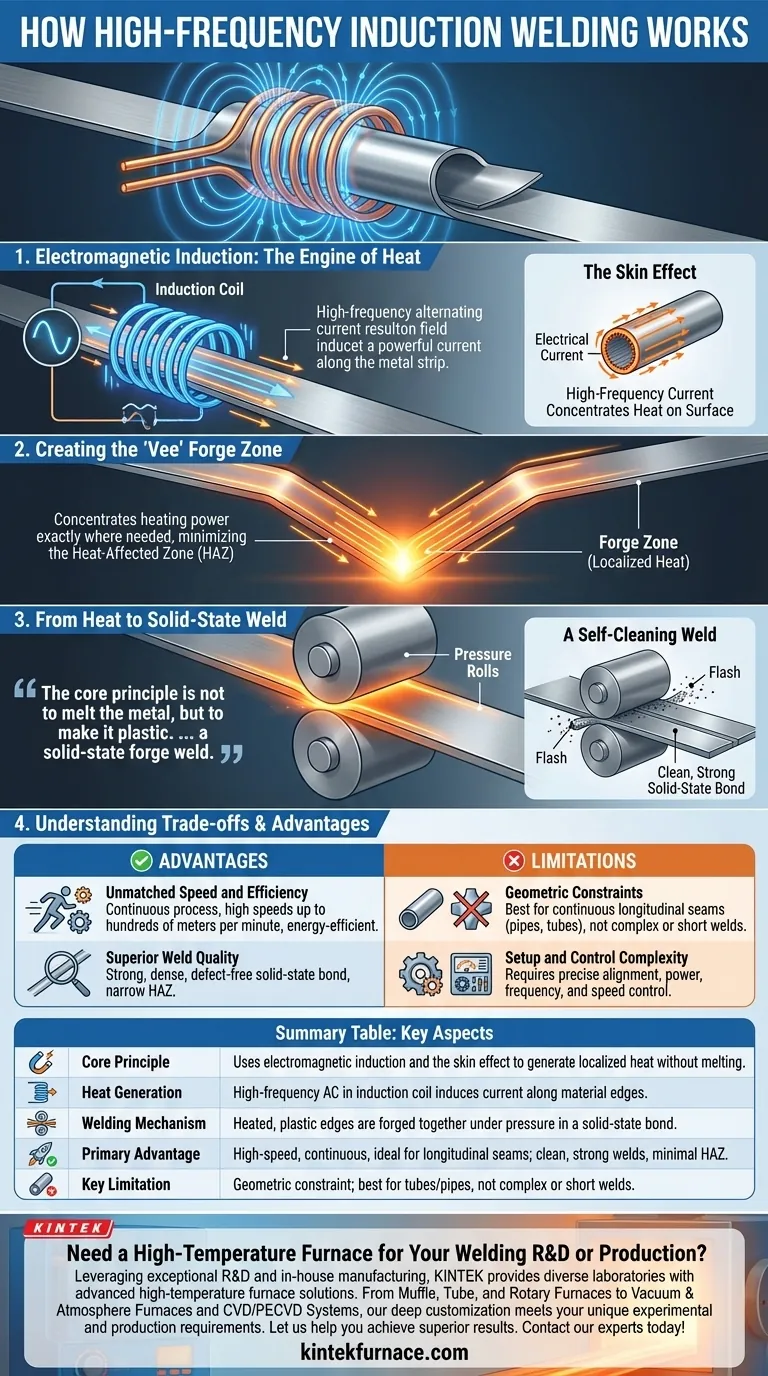

A soldagem por indução de alta frequência (HF) utiliza princípios eletromagnéticos para gerar calor intenso e localizado diretamente dentro do material a ser unido. Uma bobina de indução cria um campo magnético de alta frequência, que induz uma poderosa corrente elétrica ao longo das bordas das tiras de metal. Esta corrente aquece rapidamente as bordas a uma temperatura de forjamento logo abaixo do seu ponto de fusão, após o que são prensadas por rolos para formar uma solda de estado sólido limpa, forte e resistente.

O princípio central não é derreter o metal, mas torná-lo plástico. A corrente de alta frequência concentra o calor numa camada muito fina nas bordas de união, permitindo que sejam forjadas sob pressão num processo contínuo e de alta velocidade que expele impurezas.

A Física do Aquecimento por Alta Frequência

No coração deste processo estão dois princípios físicos fundamentais que trabalham em conjunto: a indução eletromagnética e o efeito pelicular. Compreendê-los é fundamental para entender a eficiência e precisão da soldagem HF.

Indução Eletromagnética: O Motor do Calor

A indução eletromagnética é o processo onde um campo magnético variável num condutor induz uma corrente elétrica.

Na soldagem HF, uma bobina de indução especialmente projetada é colocada em torno do material. Uma corrente alternada (CA) de alta frequência é passada através desta bobina, que gera um campo magnético poderoso e rapidamente variável.

Este campo magnético, por sua vez, induz uma corrente significativa a fluir dentro do próprio metal, especificamente ao longo do caminho de menor impedância — as bordas da costura.

O Papel Crítico da Alta Frequência (O Efeito Pelicular)

O aspecto de "alta frequência" é o que torna o processo tão preciso. Em altas frequências, a corrente elétrica não flui uniformemente através de um condutor; ela se concentra na sua superfície externa.

Este fenómeno é conhecido como efeito pelicular. Ele força a corrente induzida para uma camada muito fina ao longo das bordas da costura que estão prestes a ser unidas.

Isso concentra o poder de aquecimento exatamente onde é necessário e em nenhum outro lugar, tornando o processo incrivelmente rápido e energeticamente eficiente, minimizando a zona afetada pelo calor (ZAC).

Criação da Zona de Forjamento em "V"

À medida que o metal formado (como um tubo aberto) se move em direção ao ponto de soldagem, as bordas formam um formato de "V" à medida que convergem.

A corrente induzida viaja por uma borda deste "V" e volta pela outra, criando um ponto extremamente quente onde as duas bordas finalmente se encontram. Esta é a zona de forjamento.

Do Calor a uma Solda de Estado Sólido

O aquecimento é apenas a primeira metade do processo. A segunda parte, igualmente crítica, é o forjamento mecânico que cria a ligação final.

Atingindo a Temperatura de Forjamento, Não o Ponto de Fusão

Uma distinção crucial da soldagem por indução HF é que é uma solda por forjamento em estado sólido, não uma solda por fusão.

As bordas do metal são aquecidas até se tornarem macias e plásticas, mas não se transformam em líquido. Isso evita muitos problemas associados ao derretimento e à resolidificação, como porosidade e fragilidade.

A Função dos Rolos de Pressão

Imediatamente após as bordas atingirem a temperatura ideal de forjamento, elas passam por um conjunto de rolos de compressão de alta pressão.

Esses rolos pressionam fisicamente as bordas quentes e plásticas com imensa força. Essa ação forja as duas superfícies em uma estrutura única e homogênea.

Uma Solda Autolimpante

A pressão dos rolos tem um duplo propósito. Não só forja o metal, mas também espreme quaisquer óxidos, carepas e outras impurezas que possam ter se formado na superfície.

Este material é expelido da junta como uma pequena rebarba (ou "flash") na parte interna e externa da solda, que pode ser removida. O resultado é uma linha de solda excepcionalmente limpa e pura.

Compreendendo as Vantagens e Desvantagens

A soldagem por indução HF é um processo dominante em aplicações específicas, mas suas forças vêm com limitações inerentes.

Vantagem: Velocidade e Eficiência Incomparáveis

Para aplicações contínuas como a fabricação de tubos e condutas, a soldagem HF é extraordinariamente rápida, com velocidades que atingem centenas de metros por minuto. O aquecimento localizado a torna altamente eficiente em termos de energia em comparação com processos que precisam aquecer todo o material a granel.

Vantagem: Qualidade de Solda Superior

A natureza de estado sólido da solda, combinada com a ação autolimpante dos rolos de compressão, produz uma ligação forte, densa e livre de defeitos. A zona afetada pelo calor muito estreita mantém as propriedades mecânicas do material original.

Limitação: Restrições Geométricas

A principal limitação da soldagem HF é sua geometria. É usada quase exclusivamente para produzir costuras longitudinais contínuas em produtos como tubos, condutas e vigas estruturais. Não é adequada para juntas complexas ou soldas curtas e individuais.

Limitação: Complexidade de Configuração e Controle

O processo requer alinhamento preciso da bobina de indução, do material e dos rolos de compressão. A potência, frequência e velocidade da linha devem ser rigorosamente controladas para garantir uma solda consistente e de alta qualidade, exigindo sistemas de controle sofisticados e configuração especializada.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a soldagem por indução HF é o método apropriado depende inteiramente do objetivo de fabricação.

- Se o seu foco principal é a produção de alto volume de tubos, condutas ou perfis: A soldagem por indução HF é o padrão da indústria global pela sua velocidade, confiabilidade e custo-benefício inigualáveis.

- Se o seu foco principal é a pureza da solda e a degradação mínima do material: A natureza de estado sólido e autolimpante do processo oferece uma vantagem significativa de qualidade sobre os métodos baseados em fusão.

- Se o seu foco principal é a união de montagens complexas, não lineares ou únicas: Este processo é inadequado; você deve considerar métodos com maior flexibilidade geométrica, como TIG, MIG ou soldagem a laser.

Ao dominar a interação da física de alta frequência e da força mecânica, a soldagem por indução HF oferece uma solução poderosa para a fabricação moderna de alta velocidade.

Tabela Resumo:

| Aspecto Chave | Como Funciona na Soldagem por Indução HF |

|---|---|

| Princípio Central | Usa indução eletromagnética e o efeito pelicular para gerar calor localizado sem derreter o metal. |

| Geração de Calor | Uma corrente CA de alta frequência numa bobina de indução cria um campo magnético, induzindo uma corrente ao longo das bordas do material. |

| Mecanismo de Soldagem | Bordas aquecidas e plásticas são forjadas sob alta pressão de rolos de compressão numa ligação de estado sólido. |

| Vantagem Principal | Processo contínuo de alta velocidade ideal para costuras longitudinais; produz soldas limpas e fortes com uma zona afetada pelo calor mínima. |

| Limitação Chave | Restrição geométrica: mais adequado para produtos contínuos como tubos e condutas, não para soldas complexas ou curtas. |

Precisa de um Forno de Alta Temperatura para sua P&D ou Produção de Soldagem?

Aproveitando uma P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Seja para desenvolver novas técnicas de soldagem ou para exigir tratamento térmico preciso para materiais, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Deixe-nos ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

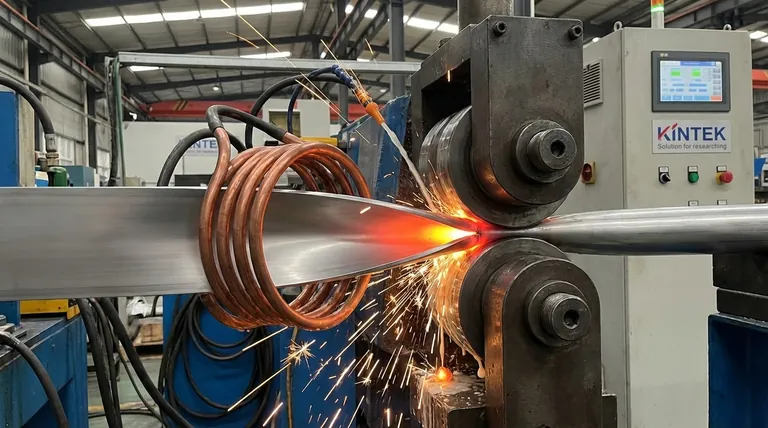

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente