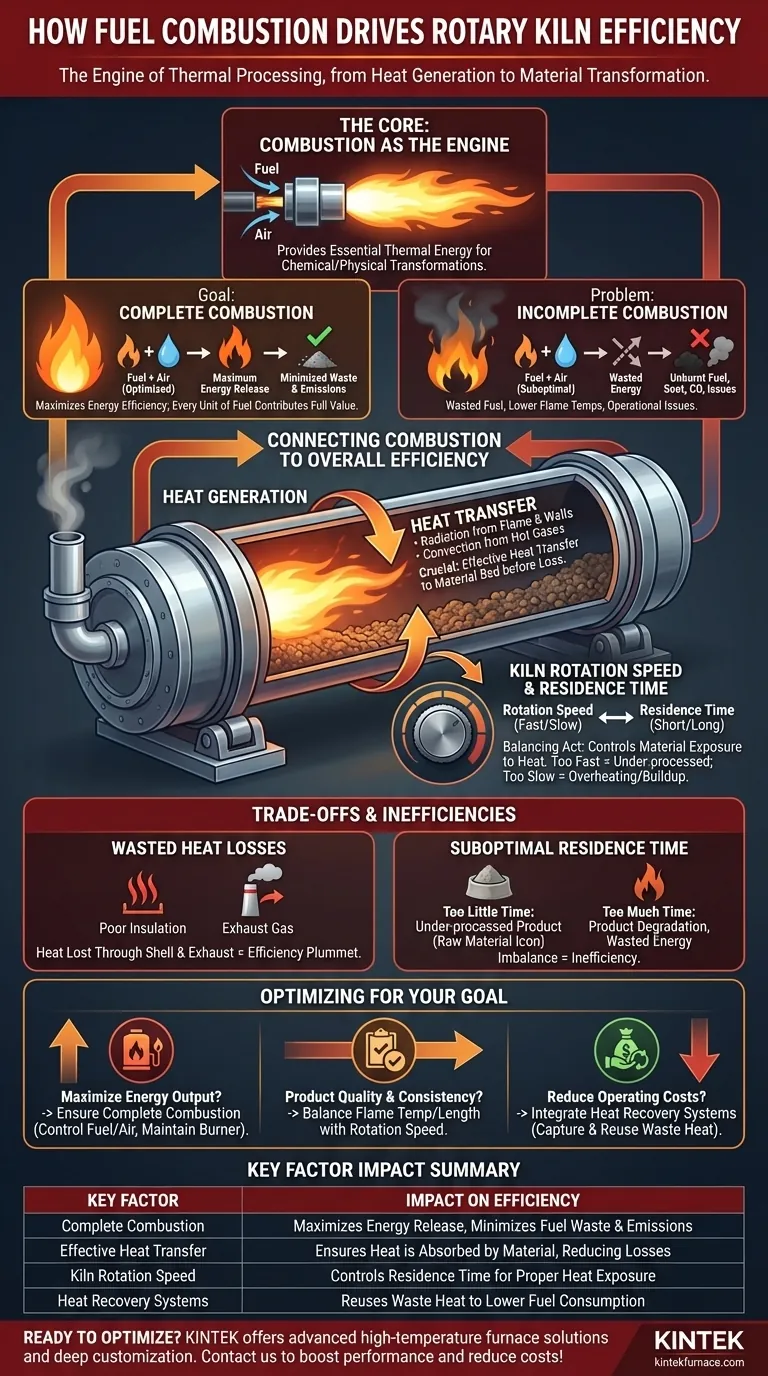

No seu cerne, a combustão do combustível é o motor que impulsiona um forno rotativo. Ela fornece a energia térmica essencial necessária para as transformações químicas e físicas do material que está sendo processado. A eficiência de toda a operação depende diretamente de quão completa e eficazmente esse combustível é queimado para gerar e transferir calor.

A verdadeira eficiência do forno não se resume apenas a gerar calor, mas a alcançar a combustão completa para maximizar a liberação de energia do combustível e, em seguida, garantir que o calor seja otimamente transferido para o material antes que possa ser perdido.

O Papel Primário da Combustão: Geração de Calor

A combustão do combustível é o processo fundamental em qualquer forno rotativo. Sua qualidade dita o potencial térmico de todo o sistema.

Fornecimento de Energia Térmica Essencial

O propósito fundamental da combustão é liberar a energia química armazenada no combustível como calor. Este calor eleva a temperatura dentro do forno aos níveis específicos exigidos para processos como calcinação, sinterização ou secagem.

O Objetivo Crítico da Combustão Completa

A combustão completa é o estado ideal onde o combustível reage com uma quantidade suficiente de oxigênio para liberar sua máxima energia possível. Isso garante que cada unidade de combustível contribua com todo o seu poder calorífico para o processo, maximizando diretamente a eficiência energética e minimizando a quantidade de combustível consumida.

Minimizando Resíduos e Subprodutos

Quando a combustão é incompleta, partículas de combustível não queimadas (como fuligem) e monóxido de carbono são criadas. Isso representa energia desperdiçada e pode levar a problemas operacionais e aumento de emissões, tornando o processo ineficiente e menos ambientalmente correto.

Como a Combustão se Conecta à Eficiência Geral

Gerar calor é apenas o primeiro passo. A verdadeira eficiência é determinada por como esse calor é usado no ambiente dinâmico do forno.

Transferência Efetiva de Calor para o Material

O calor gerado pela chama deve ser efetivamente transferido para o leito do material. Isso ocorre por uma combinação de radiação da chama e das paredes refratárias quentes, e convecção dos gases quentes que fluem através do forno. A má transferência de calor significa que o calor é simplesmente perdido pela chaminé de exaustão.

O Ato de Equilíbrio com a Rotação do Forno

A velocidade de rotação do tambor do forno é uma variável crítica que funciona em conjunto com a combustão. Ela dita o tempo de residência – quanto tempo o material é exposto ao calor.

Se a rotação for muito rápida, o material passa pelo forno antes de absorver calor suficiente, independentemente de quão quente esteja a chama. Se for muito lenta, pode levar ao superaquecimento, acúmulo de material e tombamento ineficiente, criando pontos frios e um produto inconsistente.

Compreendendo os Compromissos e as Ineficiências

A otimização de um forno rotativo envolve o equilíbrio de fatores concorrentes. A má gestão da combustão ou de seus parâmetros relacionados leva a perdas significativas de eficiência.

O Custo da Combustão Incompleta

Esta é a forma mais direta de ineficiência. Cada partícula de combustível não queimado é dinheiro desperdiçado. Também resulta em temperaturas de chama mais baixas, forçando o sistema a consumir ainda mais combustível para atingir a temperatura de processamento desejada.

O Problema do Calor Desperdiçado

Mesmo com combustão perfeita, a eficiência despenca se o calor não for utilizado. O calor pode ser perdido através da carcaça do forno (isolamento deficiente) ou levado pelos gases de exaustão. É por isso que muitos projetos eficientes incorporam sistemas de recuperação de calor para pré-aquecer matérias-primas ou ar de combustão usando calor residual.

O Risco de Tempo de Residência Subótimo

Um desequilíbrio entre a taxa de combustão e a velocidade de rotação é uma fonte primária de ineficiência. Muito calor e pouco tempo levam a um produto sub-processado. Muito tempo pode degradar ou danificar o produto, desperdiçando energia e matéria-prima.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o desempenho do seu forno, você deve alinhar sua estratégia de combustão com seu objetivo operacional principal.

- Se o seu foco principal é maximizar a produção de energia a partir do combustível: Garanta a combustão completa controlando meticulosamente a relação combustível-ar e mantendo seu sistema de queimadores.

- Se o seu foco principal é a qualidade e consistência do produto: Equilibre a temperatura e o comprimento da chama com a velocidade de rotação do forno para alcançar o tempo de residência e a exposição ao calor ideais para o seu material.

- Se o seu foco principal é reduzir os custos operacionais gerais: Integre sistemas de recuperação de calor para capturar e reutilizar o calor residual dos gases de exaustão, diminuindo significativamente seu consumo líquido de combustível.

Dominar a interação dinâmica entre combustão, transferência de calor e mecânica dos materiais é a chave para desbloquear a máxima eficiência do forno rotativo.

Tabela Resumo:

| Fator Chave | Impacto na Eficiência |

|---|---|

| Combustão Completa | Maximiza a liberação de energia, minimiza o desperdício de combustível e as emissões |

| Transferência Eficaz de Calor | Garante que o calor seja absorvido pelo material, reduzindo perdas |

| Velocidade de Rotação do Forno | Controla o tempo de residência para exposição adequada ao calor |

| Sistemas de Recuperação de Calor | Reutiliza o calor residual para reduzir o consumo de combustível |

Pronto para otimizar a eficiência do seu forno rotativo? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é aprimorada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos aumentar seu desempenho e reduzir custos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência