Fundamentalmente, a agitação eletromagnética melhora a qualidade da massa fundida ao usar forças físicas inerentes para agitar vigorosa e automaticamente o metal fundido. Este movimento constante garante que toda a massa atinja uma temperatura e composição química uniformes. A ação de agitação força ativamente impurezas e gases para a superfície para remoção, resultando em um metal líquido mais limpo e homogêneo.

O verdadeiro valor da agitação eletromagnética é a sua capacidade de transformar uma massa simples em um líquido altamente refinado e uniforme. Ao gerenciar ativamente a temperatura, a distribuição da liga e a pureza, ela previne diretamente defeitos comuns de fundição e eleva a qualidade do produto final.

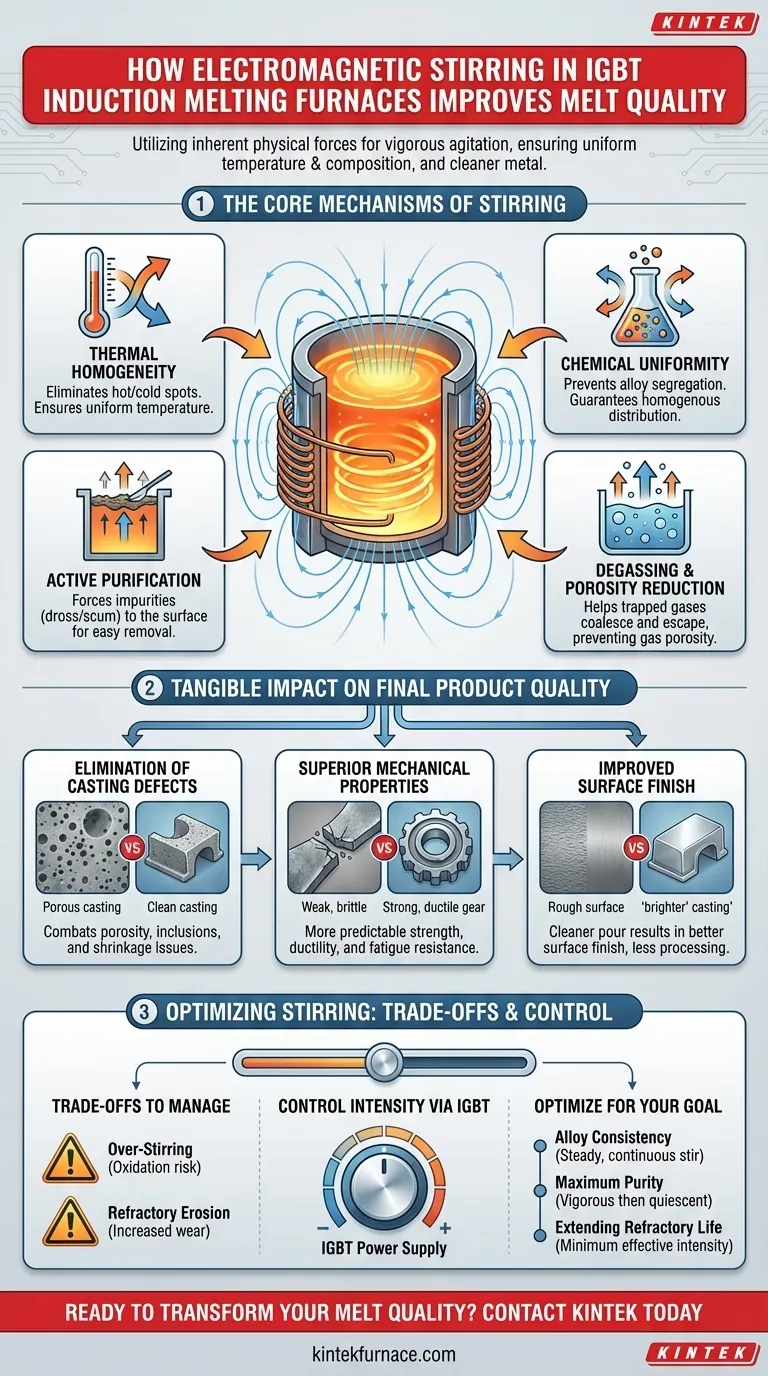

Os Mecanismos Centrais da Agitação Eletromagnética

Os benefícios da agitação eletromagnética não são um efeito único, mas uma combinação de vários processos físicos simultâneos. Entender esses mecanismos revela por que essa funcionalidade é crítica para a metalurgia moderna.

Alcançando a Homogeneidade Térmica

Em qualquer processo de aquecimento, pontos quentes e frios podem se desenvolver. A agitação eletromagnética circula constantemente o metal fundido, eliminando esses gradientes térmicos.

Isso garante que todo o lote atinja e mantenha a temperatura alvo de forma uniforme. Uma temperatura consistente é fundamental para propriedades materiais previsíveis e previne estresse térmico dentro da massa fundida.

Garantindo a Uniformidade Química

Ao criar ligas, diferentes elementos possuem diferentes densidades e pontos de fusão, o que pode levar à segregação. A força de agitação mistura fisicamente esses elementos.

Esta ação garante uma distribuição homogênea de todos os agentes de liga, desde aço e cobre até ligas de alumínio. O resultado é uma fundição final com composição química consistente em toda a sua extensão, o que é essencial para atender às especificações do material.

O Processo de Purificação Ativa

O fluxo rotacional dentro do cadinho do forno cria um vórtice. Este movimento atrai inclusões não metálicas mais leves, escória e outras impurezas (conhecidas como dross ou espuma) para o centro e para cima, em direção à superfície.

Uma vez coletada na superfície, essa escória pode ser facilmente removida por raspagem antes da vazamento. Este é um processo ativo de autolimpeza que reduz significativamente as impurezas na fundição final.

Desgaseificação e Redução de Porosidade

A mesma ação de agitação que move impurezas sólidas também ajuda os gases aprisionados a coalescer e escapar da massa fundida.

Ao reduzir a quantidade de gás dissolvido, como o hidrogênio no alumínio, você previne diretamente a formação de porosidade gasosa — minúsculas bolhas que enfraquecem o produto fundido final. Isso leva a fundidos mais densos e resistentes.

O Impacto Tangível na Qualidade do Produto Final

O estado refinado do metal fundido se traduz diretamente em melhorias mensuráveis no produto acabado.

Eliminação de Defeitos de Fundição

Uma massa limpa, livre de gás e homogênea é a base para uma fundição sem defeitos. A agitação eletromagnética combate diretamente defeitos comuns como porosidade (devido a gás aprisionado) e inclusões (devido a impurezas). Também contribui para a redução de problemas de retração ao garantir um processo de resfriamento uniforme.

Propriedades Mecânicas Superiores

Como a composição da liga é perfeitamente uniforme e o material está livre de vazios internos e impurezas, o produto final exibe propriedades mecânicas mais confiáveis e superiores. A resistência, ductilidade e resistência à fadiga do material tornam-se mais previsíveis e consistentes.

Acabamento de Superfície Melhorado

A remoção da espuma superficial e das impurezas resulta em um vazamento mais limpo. Isso leva ao que a indústria frequentemente chama de fundidos "mais brilhantes", que possuem um melhor acabamento superficial e requerem menos processamento secundário.

Entendendo as Compensações e Considerações

Embora poderosa, a agitação eletromagnética é um parâmetro de processo que deve ser gerenciado corretamente para evitar consequências negativas.

Agitação Excessiva e Oxidação

Uma agitação excessivamente vigorosa pode romper a camada protetora de escória na superfície da massa fundida. Isso expõe o metal fundido diretamente à atmosfera, o que pode aumentar a captação de gás e a oxidação, anulando parcialmente os benefícios.

Erosão do Refratário

O fluxo constante e de alta velocidade do metal fundido contra as paredes do forno pode acelerar a erosão do revestimento refratário. A intensidade da agitação deve ser equilibrada com o custo e o tempo de inatividade associados a um refratário mais frequente.

Correspondência da Agitação com a Liga

Diferentes metais requerem diferentes intensidades de agitação. Um metal leve como o alumínio requer uma agitação mais suave do que um metal denso como o aço. Usar os parâmetros errados pode ser ineficaz ou, pior, prejudicial à qualidade da massa fundida.

Otimizando a Agitação para Sua Aplicação

A capacidade de controlar a intensidade da agitação através da fonte de alimentação IGBT é uma vantagem chave. Use este controle para adequar o processo ao seu objetivo principal.

- Se seu foco principal for a consistência da liga: Priorize uma agitação estável e contínua durante toda a fase de manutenção para garantir que todos os elementos permaneçam em uma solução uniforme antes do vazamento.

- Se seu foco principal for a pureza máxima: Use uma agitação vigorosa durante as fases iniciais de fusão e superaquecimento para trazer impurezas à superfície para remoção, e então reduza a intensidade para permitir que a massa se acalme antes do vazamento.

- Se seu foco principal for estender a vida útil do refratário: Use a intensidade mínima de agitação eficaz necessária para sua liga específica para atingir a homogeneidade sem causar erosão excessiva no revestimento do forno.

Em última análise, dominar a agitação eletromagnética lhe dá controle direto sobre a qualidade metalúrgica final do seu produto.

Tabela de Resumo:

| Benefício | Resultado Chave |

|---|---|

| Homogeneidade Térmica | Elimina pontos quentes/frios para temperatura uniforme |

| Uniformidade Química | Previne a segregação de ligas para composição consistente |

| Purificação Ativa | Força impurezas para a superfície para fácil remoção |

| Desgaseificação | Reduz a porosidade gasosa para fundidos mais fortes e densos |

Pronto para transformar a qualidade da sua massa fundida com agitação eletromagnética avançada?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversas fundições e laboratórios metalúrgicos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Podemos ajudá-lo a otimizar seu processo de fusão para alcançar pureza de metal superior, homogeneidade e qualidade do produto final.

Entre em contato conosco hoje para discutir como nossos fornos de fusão por indução IGBT podem aprimorar sua produção!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores