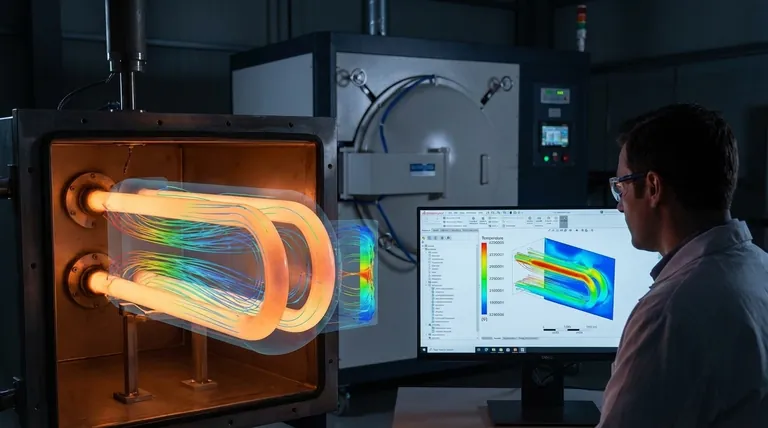

A Dinâmica de Fluidos Computacional (CFD) serve como um laboratório virtual para tubos radiantes industriais, permitindo a criação de modelos numéricos tridimensionais precisos para simular ambientes internos complexos. Ao quantificar campos de fluxo de combustão, distribuições de temperatura e geração de NOx, essa tecnologia permite que os engenheiros otimizem as estruturas de bicos e as condições de fluxo cientificamente, eliminando a necessidade de protótipos físicos caros.

A simulação de CFD transforma o projeto de tubos radiantes de um processo de tentativa e erro físico em uma ciência orientada por dados. Ela aborda simultaneamente a eficiência térmica e a integridade estrutural, garantindo que os projetos maximizem a transferência de calor enquanto minimizam as tensões térmicas que levam à falha do equipamento.

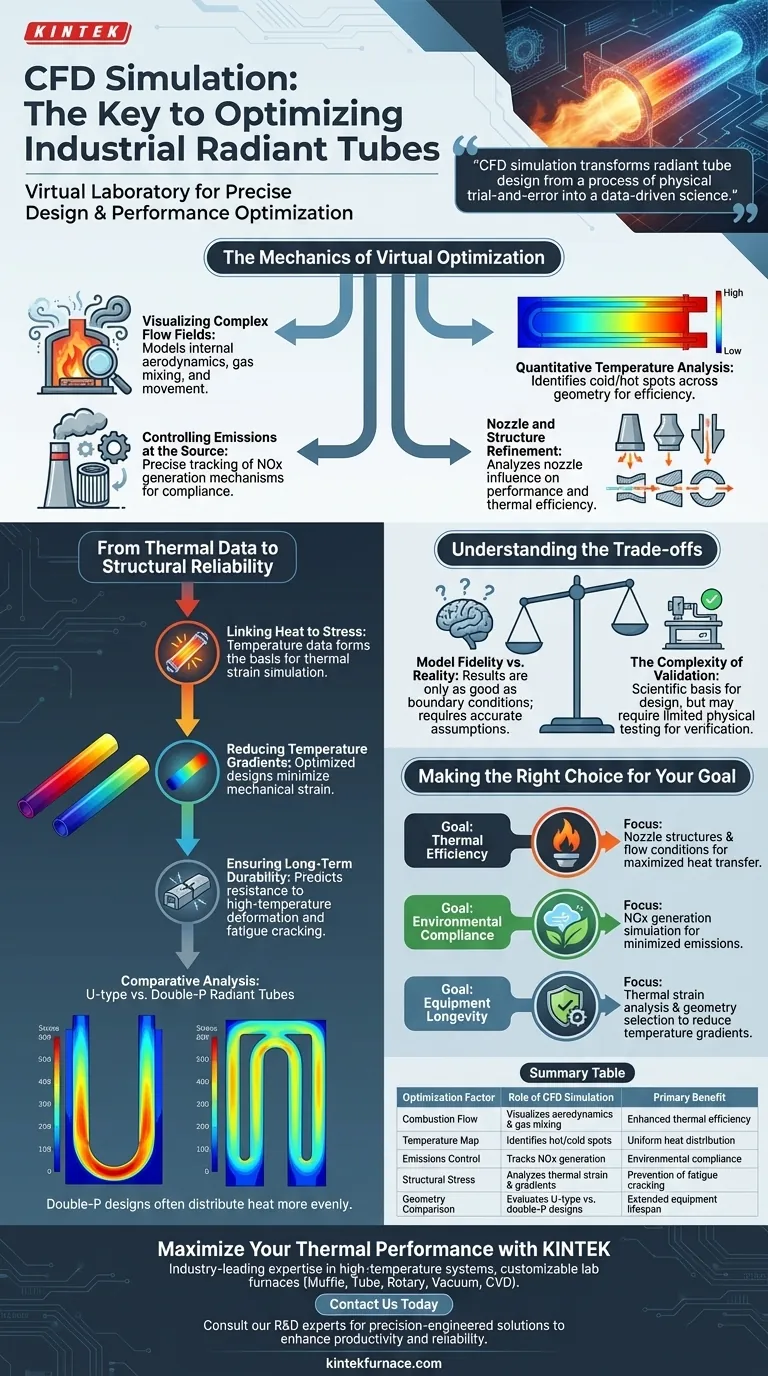

A Mecânica da Otimização Virtual

Visualizando Campos de Fluxo Complexos

O software CFD constrói um gêmeo digital do tubo radiante para visualizar campos de fluxo de combustão que são impossíveis de ver em operação.

Ele modela como os gases se movem e se misturam dentro do tubo, fornecendo uma visão granular da aerodinâmica interna.

Análise Quantitativa de Temperatura

A simulação fornece um mapa detalhado da distribuição de temperatura em toda a geometria do tubo.

Isso permite que os projetistas identifiquem pontos frios que reduzem a eficiência ou pontos quentes que arriscam a falha do material.

Controlando Emissões na Fonte

A CFD permite o rastreamento preciso dos mecanismos de geração de NOx durante o processo de combustão.

Ao ajustar os parâmetros de projeto virtualmente, os engenheiros podem ajustar o sistema para atender a rigorosos padrões ambientais de emissão antes mesmo que o metal seja cortado.

Refinamento de Bicos e Estruturas

Os engenheiros podem analisar quantitativamente como diferentes estruturas de bicos influenciam o desempenho geral.

Isso facilita a comparação de várias condições de fluxo para determinar a configuração exata que produz a mais alta eficiência térmica.

De Dados Térmicos à Confiabilidade Estrutural

Conectando Calor a Tensão

Os dados de temperatura derivados da CFD são a base para a análise de simulação de deformação térmica.

Operar em altas temperaturas cria tensões físicas significativas nos tubos radiantes; a CFD identifica exatamente onde essas tensões se concentram.

Reduzindo Gradientes de Temperatura

Projetos otimizados visam alcançar gradientes de temperatura menores, o que se correlaciona diretamente com menor deformação mecânica.

Análises comparativas – como a avaliação de tubos radiantes tipo U versus tipo duplo P – demonstram como geometrias específicas distribuem o calor de forma mais uniforme.

Garantindo Durabilidade a Longo Prazo

Ao minimizar os valores de deformação, a simulação prevê a capacidade do equipamento de resistir à deformação em alta temperatura.

Essa capacidade preditiva é crucial para prevenir fissuras por fadiga, garantindo assim a confiabilidade e segurança a longo prazo do equipamento industrial.

Entendendo os Compromissos

Fidelidade do Modelo vs. Realidade

Embora a CFD elimine a necessidade de protótipos físicos iniciais, os resultados são tão bons quanto as condições de contorno definidas pelo usuário.

Suposições imprecisas sobre a composição do combustível ou as condições ambientais podem levar a modelos que não refletem o desempenho no mundo real.

A Complexidade da Validação

A simulação fornece uma base científica para o projeto, mas não substitui completamente a necessidade de validação final.

Comportamentos complexos de combustão ainda podem exigir testes físicos limitados para verificar as descobertas sutis do modelo numérico.

Fazendo a Escolha Certa para Seu Objetivo

Para utilizar efetivamente a CFD em seus projetos de tubos radiantes, alinhe o foco da simulação com seus objetivos de engenharia específicos:

- Se seu foco principal é Eficiência Térmica: Priorize a análise de estruturas de bicos e condições de fluxo para maximizar a transferência de calor e otimizar os campos de fluxo de combustão.

- Se seu foco principal é Conformidade Ambiental: Concentre-se na simulação da geração de NOx para ajustar os parâmetros de combustão para emissões minimizadas.

- Se seu foco principal é Longevidade do Equipamento: Concentre-se na análise de deformação térmica para identificar concentrações de tensão e selecionar geometrias (como duplo P) que reduzam os gradientes de temperatura.

Ao alavancar a CFD, você vai além do adivinhação e ganha a capacidade de projetar tubos radiantes que são eficientemente mais limpos e estruturalmente sólidos.

Tabela Resumo:

| Fator de Otimização | Papel da Simulação CFD | Benefício Principal |

|---|---|---|

| Fluxo de Combustão | Visualiza aerodinâmica e mistura de gases | Eficiência térmica aprimorada |

| Mapa de Temperatura | Identifica pontos quentes e frios | Distribuição uniforme de calor |

| Controle de Emissões | Rastreia e prevê a geração de NOx | Conformidade ambiental |

| Tensão Estrutural | Analisa deformação e gradientes térmicos | Prevenção de fissuras por fadiga |

| Comparação de Geometria | Avalia projetos tipo U vs. duplo P | Vida útil estendida do equipamento |

Maximize Seu Desempenho Térmico com KINTEK

Não deixe a eficiência do seu aquecimento industrial ao acaso. A experiência líder da KINTEK em sistemas de alta temperatura combina princípios de projeto avançados com fabricação robusta. Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de laboratório são totalmente personalizáveis para resolver seus desafios térmicos mais complexos.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje para consultar nossos especialistas em P&D e descobrir como nossas soluções projetadas com precisão podem aprimorar a produtividade e a confiabilidade do equipamento do seu laboratório.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Flange CF de ultra-alto vácuo Janela de observação de vidro de safira em aço inoxidável

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica