Em sua essência, um forno a vácuo previne a oxidação e a descarbonetação removendo fisicamente a atmosfera reativa que causa essas alterações químicas. Usando bombas potentes para evacuar o ar de uma câmara de aquecimento selada, o forno cria um ambiente com níveis extremamente baixos de oxigênio. Sem a presença de oxigênio, a peça metálica pode ser aquecida a temperaturas muito elevadas sem formar uma camada de óxido (ferrugem) ou perder carbono superficial.

O verdadeiro valor de um forno a vácuo não é meramente prevenir a ferrugem; trata-se de alcançar controle absoluto sobre a química da superfície do material e a integridade estrutural. Esse controle permite a produção de componentes de alta pureza e estáveis dimensionalmente, impossíveis de criar em um forno atmosférico padrão.

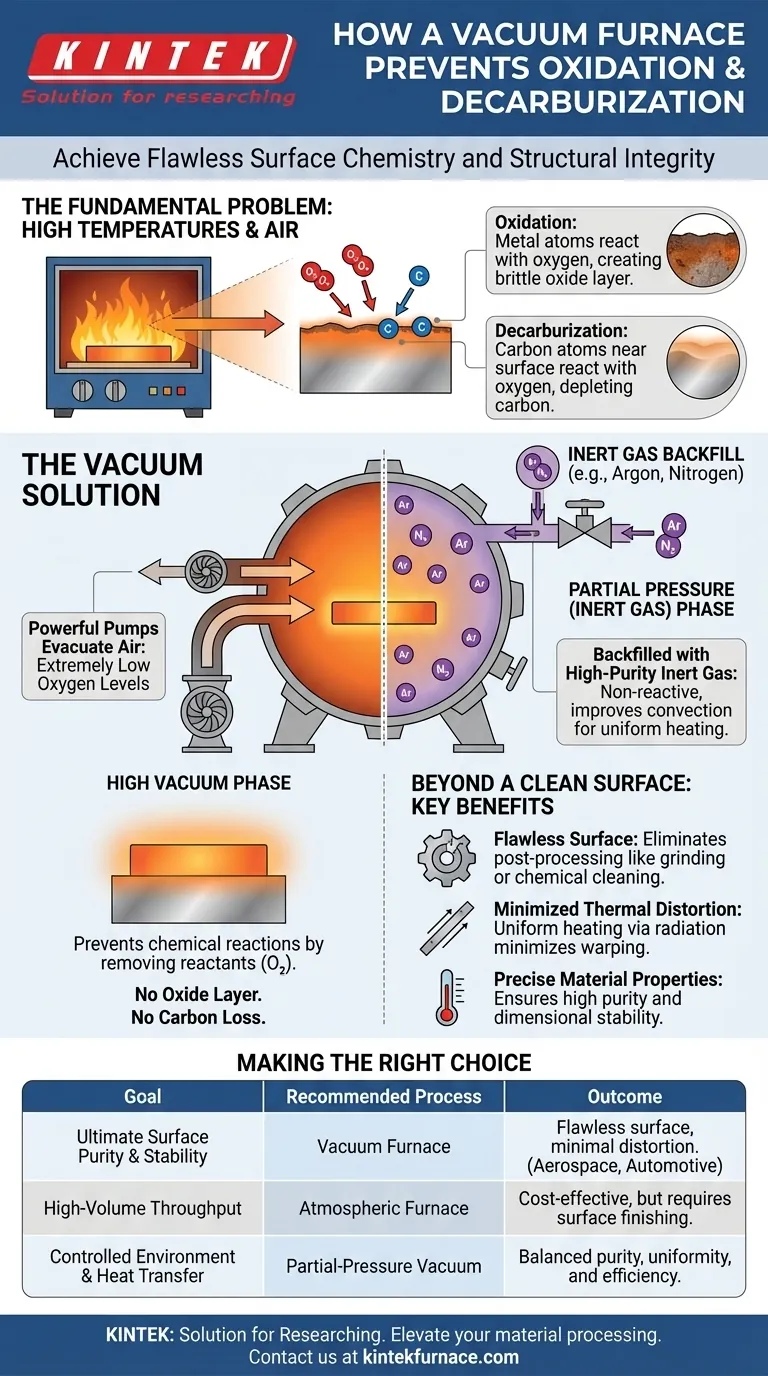

O Problema Fundamental: Altas Temperaturas e Ar

Aquecer metais na presença de uma atmosfera normal cria reações químicas previsíveis e frequentemente indesejáveis. Compreender essas reações é fundamental para apreciar por que o vácuo é tão eficaz.

Como Ocorre a Oxidação

Em temperaturas elevadas, os átomos de metal tornam-se altamente reativos. Eles se ligam prontamente às moléculas de oxigênio no ar, um processo conhecido como oxidação. Isso cria uma camada quebradiça e frequentemente descolorida de óxido metálico na superfície da peça.

Como Ocorre a Descarbonetação

Para ligas à base de carbono, como o aço, uma reação semelhante acontece com o carbono. Em alta temperatura, os átomos de carbono próximos à superfície podem reagir com o oxigênio na atmosfera. Essa reação esgota o teor de carbono da camada superficial, um processo chamado descarbonetação, que resulta em uma superfície mais macia e fraca.

A Solução a Vácuo

Um forno a vácuo aborda diretamente esse problema removendo o principal reagente: o oxigênio. Bombas de vácuo evacuam a câmara de aquecimento para um nível de baixa pressão específico. Ao reduzir drasticamente o número de moléculas de oxigênio e outros gases, o forno efetivamente impede as reações químicas de oxidação e descarbonetação antes que possam começar.

Além do Vácuo: O Papel da Pressão Parcial

Embora um alto vácuo seja eficaz, o processo é frequentemente refinado usando gases inertes para criar uma atmosfera precisamente controlada e não reativa.

O Processo de Reabastecimento

Em muitas aplicações, a câmara é primeiramente evacuada para remover o ar. Em seguida, ela é parcial ou totalmente "reabastecida" com um gás não reativo (inerte) de alta pureza, mais comumente argônio ou nitrogênio.

Por Que Usar um Gás Inerte?

Esse ambiente de pressão parcial serve a dois propósitos. Primeiro, ele continua a prevenir a oxidação e a descarbonetação porque o gás inerte não reagirá com o metal quente. Segundo, as moléculas de gás melhoram a transferência de calor por convecção, muitas vezes levando a um aquecimento mais uniforme e tempos de ciclo mais rápidos em comparação com o aquecimento em vácuo total, que depende apenas da radiação.

Compreendendo as Implicações Mais Amplas

A escolha de usar um forno a vácuo é impulsionada por benefícios que se estendem além de uma superfície limpa. Trata-se da qualidade e integridade final do próprio componente.

O Benefício Primário: Uma Superfície Impecável

A vantagem mais óbvia é uma superfície de trabalho brilhante, limpa e inalterada diretamente do forno. Isso elimina a necessidade de etapas de pós-processamento, como lixamento, jateamento ou limpeza química para remover uma camada de óxido ou descarbonetada, economizando tempo e preservando as dimensões precisas da peça.

Uma Vantagem Chave: Distorção Térmica Minimizada

Em vácuo, o calor é transferido principalmente por radiação, não por convecção. Este método aquece a peça de trabalho mais lentamente e uniformemente, resultando em uma diferença de temperatura muito menor entre a superfície da peça e seu núcleo. Essa redução no estresse térmico minimiza significativamente o empenamento e a distorção, o que é crítico para componentes complexos e de alta precisão.

A Principal Limitação: Custo e Tempo de Ciclo

Esse alto nível de controle tem um custo. Os fornos a vácuo são mais complexos e caros de operar do que os fornos atmosféricos tradicionais. O processo de bombeamento da câmara e as taxas de aquecimento mais lentas também resultam em tempos de ciclo gerais mais longos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto exige equilibrar as propriedades desejadas do material com a eficiência de produção e o custo.

- Se o seu foco principal é a pureza superficial máxima e a estabilidade dimensional: Um forno a vácuo é a escolha definitiva para eliminar a oxidação e minimizar a distorção em componentes críticos.

- Se o seu foco principal é a produção em alto volume, onde algum acabamento superficial é aceitável: Um forno atmosférico convencional pode oferecer uma solução mais econômica.

- Se você precisa evitar reações químicas enquanto otimiza a transferência de calor: Um processo de vácuo de pressão parcial usando um reabastecimento de gás inerte oferece um ambiente equilibrado e altamente controlado.

Em última análise, usar um forno a vácuo é uma decisão de priorizar a integridade metalúrgica e dimensional do produto final acima de tudo.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Mecanismo | Remove o oxigênio através de bombas de vácuo e reabastecimento de gás inerte para prevenir reações químicas. |

| Benefícios | Previne oxidação e descarbonetação, minimiza distorção térmica, elimina pós-processamento. |

| Aplicações | Ideal para componentes de alta pureza e estáveis dimensionalmente em indústrias como aeroespacial e automotiva. |

| Limitações | Custo mais alto e tempos de ciclo mais longos em comparação com fornos atmosféricos. |

Eleve seu processamento de materiais com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas com profunda personalização. Obtenha prevenção impecável de oxidação e descarbonetação para uma qualidade superior de componentes – entre em contato conosco hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho