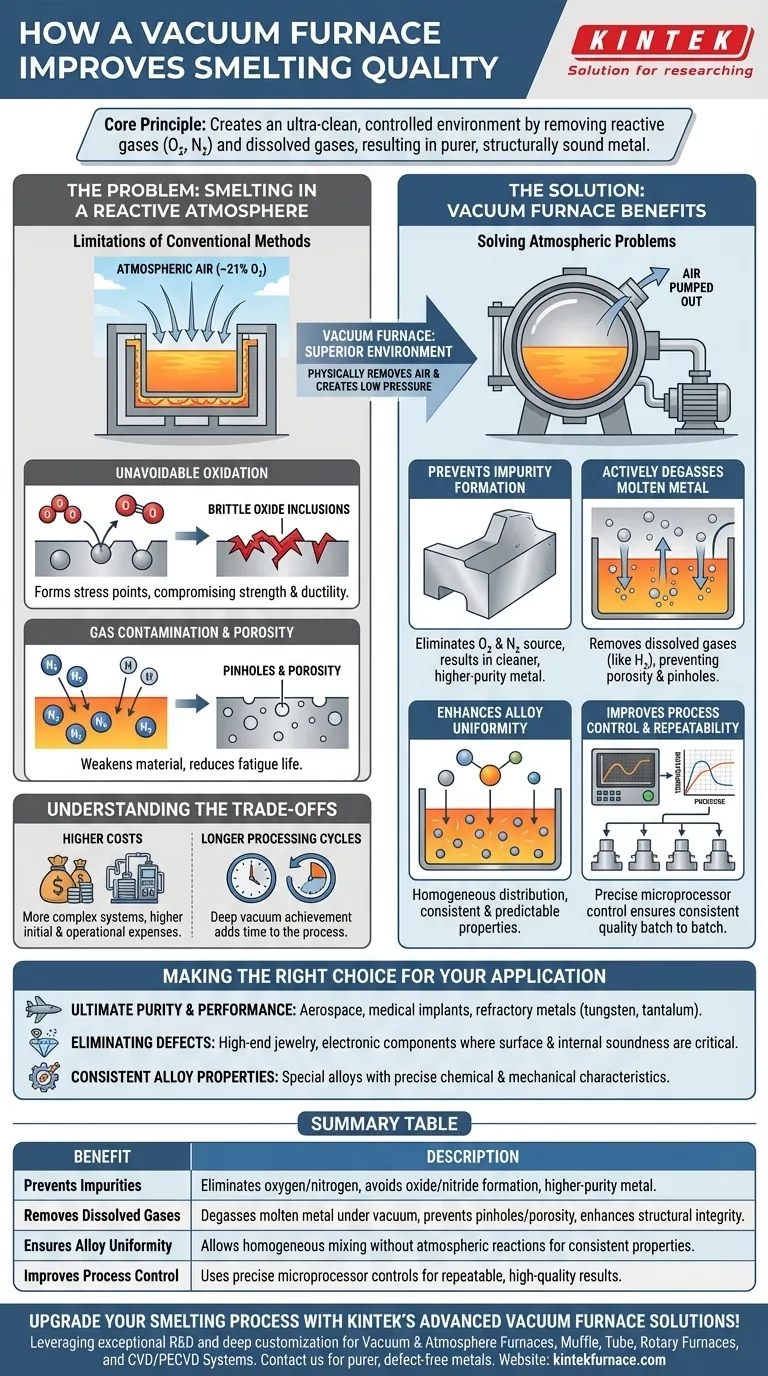

Em sua essência, um forno a vácuo melhora a qualidade da fundição ao criar um ambiente ultralimpo e controlado, impossível de ser alcançado em uma atmosfera normal. Ao remover gases reativos como oxigênio e nitrogênio, ele impede a formação de impurezas e permite a remoção de gases dissolvidos do metal fundido, resultando em um produto final fundamentalmente mais puro e estruturalmente sólido.

A principal vantagem da fundição a vácuo não é apenas o que ela adiciona, mas o que ela remove. Ao eliminar a atmosfera, você elimina a principal fonte de contaminação, possibilitando a criação de metais com pureza superior, menos defeitos e propriedades de material aprimoradas.

O Problema: Fundição em uma Atmosfera Reativa

Para entender o valor do vácuo, devemos primeiro reconhecer as limitações da fundição convencional ao ar livre ou mesmo em um forno padrão.

Oxidação Inevitável

O ar atmosférico contém aproximadamente 21% de oxigênio, que é altamente reativo com a maioria dos metais, especialmente em altas temperaturas. Essa reação, chamada oxidação, forma inclusões de óxido frágeis dentro do metal.

Esses óxidos atuam como pontos de estresse, comprometendo a resistência mecânica e a ductilidade do material.

Contaminação por Gás e Porosidade

Gases como nitrogênio e hidrogênio podem se dissolver no metal fundido. À medida que o metal esfria e solidifica, a solubilidade desses gases diminui drasticamente.

O gás aprisionado tenta escapar, formando pequenas bolhas que se tornam pinholes e porosidade na fundição final. Esses vazios enfraquecem significativamente o material e reduzem sua vida útil à fadiga.

Como os Fornos a Vácuo Criam um Ambiente Superior

Um forno a vácuo resolve diretamente esses problemas atmosféricos ao remover fisicamente o ar e criar um ambiente estável e de baixa pressão.

Prevenção da Formação de Impurezas

Ao sugar a atmosfera para fora da câmara, a fonte de oxigênio e nitrogênio é virtualmente eliminada. Isso evita a formação de impurezas de óxido e nitreto desde o início.

O resultado é um metal de maior pureza e mais limpo, com muito menos inclusões não metálicas.

Desgaseificação Ativa do Metal Fundido

O ambiente de baixa pressão faz mais do que apenas prevenir a contaminação; ele limpa ativamente o metal.

Sob vácuo, gases dissolvidos como o hidrogênio são literalmente extraídos do banho fundido. Esse processo de desgaseificação é crucial para prevenir a porosidade e os pinholes que afetam as fundições convencionais.

Melhoria da Uniformidade da Liga

No ambiente limpo e inerte de um vácuo, os elementos de liga podem ser introduzidos e misturados sem o risco de reagir com os gases atmosféricos.

Isso garante uma distribuição mais homogênea e uniforme dos elementos por toda a fusão, levando a ligas com propriedades mais consistentes e previsíveis.

Melhoria do Controle de Processo e Repetibilidade

Fornos a vácuo modernos usam controles por microprocessador para gerenciar com precisão todo o ciclo de aquecimento e resfriamento.

Esse nível de controle garante que cada lote seja processado exatamente sob as mesmas condições, eliminando variáveis e entregando qualidade consistente e altamente repetível de peça para peça.

Entendendo as Compensações

Embora os benefícios sejam significativos, os fornos a vácuo não são uma solução universal. Suas principais compensações são custo e tempo de ciclo.

Custos Iniciais e Operacionais Mais Altos

Os sistemas a vácuo são inerentemente mais complexos do que os fornos atmosféricos. O equipamento é mais caro de adquirir, e a necessidade de bombas de vácuo e vedações sofisticadas aumenta os custos de manutenção e operacionais.

Ciclos de Processamento Mais Longos

Atingir e manter um vácuo profundo leva tempo. A fase de bombeamento adiciona ao tempo total do ciclo, o que pode tornar a fundição a vácuo um processo mais lento em comparação com os métodos convencionais.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno a vácuo depende inteiramente dos seus requisitos de material e metas de desempenho.

- Se o seu foco principal é pureza e desempenho finais: Para componentes aeroespaciais, implantes médicos ou metais refratários (tungstênio, tântalo), um forno a vácuo é inegociável.

- Se o seu foco principal é eliminar defeitos: Para aplicações como joias de ponta ou componentes eletrônicos onde o acabamento de superfície e a solidez interna são críticos, o processamento a vácuo é a escolha superior.

- Se o seu foco principal é a consistência das propriedades da liga: Para criar ligas especiais com composição química e características mecânicas precisas, o controle oferecido pelo ambiente a vácuo é essencial.

Em última análise, a fundição a vácuo fornece um nível de controle sobre a química e a estrutura fundamentais do material que é simplesmente inatingível em qualquer outro ambiente.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne Impurezas | Elimina oxigênio e nitrogênio para evitar a formação de óxidos/nitretos, resultando em metal de maior pureza. |

| Remove Gases Dissolvidos | Desgaseifica o metal fundido sob vácuo para prevenir pinholes e porosidade, melhorando a integridade estrutural. |

| Garante Uniformidade da Liga | Permite a mistura homogênea de elementos de liga sem reações atmosféricas para propriedades consistentes. |

| Melhora o Controle de Processo | Utiliza controles precisos por microprocessador para resultados repetíveis e de alta qualidade em cada lote. |

Atualize seu processo de fundição com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com opções de alto desempenho, como Fornos a Vácuo e com Atmosfera, Muffle, Tubulares, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para metais mais puros e sem defeitos. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a qualidade e a eficiência do seu material!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento