A destilação a vácuo consegue a separação explorando a volatilidade diferencial entre o titânio e os materiais catódicos de metal líquido. Especificamente, o sistema depende da lacuna significativa na pressão de vapor saturado entre o titânio e metais como estanho ou antimônio para isolar o produto desejado.

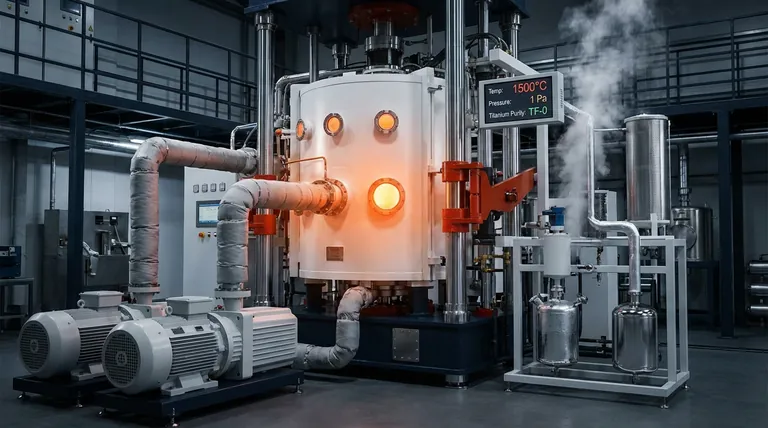

O processo submete a mistura de metais a altas temperaturas ($1500^\circ\text{C}$) e pressões extremamente baixas ($1\text{Pa}$), fazendo com que os metais catódicos líquidos evaporem, deixando para trás titânio de alta pureza.

O Mecanismo Físico de Separação

O Princípio da Pressão de Vapor

O princípio científico central que impulsiona este processo é a pressão de vapor saturado.

Metais diferentes transitam de líquido para gás em taxas muito diferentes sob as mesmas condições. O titânio tem uma pressão de vapor muito menor em comparação com materiais catódicos líquidos como estanho ou antimônio.

Estabelecendo o Ambiente

Para desencadear a separação, o sistema cria um ambiente de energia térmica e vácuo extremos.

O processo opera a aproximadamente $1500^\circ\text{C}$. Simultaneamente, a pressão é reduzida a um estado de quase vácuo de cerca de $1\text{Pa}$.

A Fase de Evaporação

Sob estas condições específicas, os metais catódicos (estanho ou antimônio) atingem seus pontos de ebulição rapidamente.

Esses metais vaporizam, transitando da fase líquida para um gás. Como o titânio tem uma pressão de vapor menor, ele permanece estável no recipiente em vez de evaporar.

Recuperação e Condensação

Os metais catódicos vaporizados não são perdidos; eles são direcionados para longe da fonte de calor.

Esses vapores são subsequentemente condensados em uma seção mais fria do sistema. Isso permite a recuperação e o potencial reuso dos materiais catódicos.

A Pureza Resultante

Isolamento do Titânio

Uma vez que os componentes voláteis evaporaram, o material que resta no recipiente de aquecimento é titânio metálico.

Este titânio residual é sólido ou fundido, dependendo das condições locais exatas, mas é distinto das impurezas evaporadas.

Atendendo aos Padrões Industriais

Este método é altamente eficaz para purificação profunda.

O processo produz titânio capaz de atender a rigorosos padrões industriais, especificamente pureza de grau TF-0. Isso o torna adequado para aplicações de alto desempenho.

Compreendendo os Requisitos Operacionais

Demandas de Energia

Atingir a separação requer um fornecimento significativo de energia.

Manter uma temperatura de $1500^\circ\text{C}$ exige uma fonte de alimentação robusta e elementos de aquecimento especializados.

Integridade do Vácuo

A eficiência da separação está diretamente ligada à qualidade do vácuo.

O sistema deve manter de forma confiável $1\text{Pa}$ de pressão; quaisquer vazamentos ou flutuações aumentarão o ponto de ebulição das impurezas, paralisando o processo de separação.

Otimizando para Pureza e Recuperação

Se o seu foco principal é Alta Pureza:

- Certifique-se de que a pressão do vácuo seja mantida em ou abaixo de $1\text{Pa}$ para garantir a remoção completa de impurezas voláteis para resultados de grau TF-0.

Se o seu foco principal é Recuperação de Material:

- Projete a zona de condensação para capturar eficientemente estanho ou antimônio evaporados, minimizando o desperdício do meio catódico.

Se o seu foco principal é Eficiência do Processo:

- Monitore a temperatura estritamente em $1500^\circ\text{C}$ para equilibrar a velocidade de evaporação em relação ao consumo de energia.

Ao controlar precisamente o ambiente termodinâmico, você transforma uma mistura complexa em titânio purificado de alto valor.

Tabela Resumo:

| Parâmetro | Condição Operacional | Resultado/Função |

|---|---|---|

| Temperatura | $1500^\circ\text{C}$ | Impulsiona a evaporação de metais catódicos voláteis |

| Pressão de Vácuo | $1\text{Pa}$ | Reduz os pontos de ebulição para permitir a separação |

| Base de Separação | Lacuna de Pressão de Vapor | Titânio permanece estável enquanto estanho/antimônio vaporizam |

| Qualidade do Produto | Grau TF-0 | Titânio metálico de alta pureza adequado para uso industrial |

| Fase Secundária | Zona de Condensação | Recuperação e reuso de materiais catódicos de metal líquido |

Eleve seu Refino de Metais com Precisão KINTEK

Atingir titânio de grau TF-0 requer controle absoluto sobre os ambientes térmico e de vácuo. Apoiado por P&D e fabricação especializados, a KINTEK oferece Sistemas de Vácuo, CVD e Fornos Mufla de alto desempenho — todos totalmente personalizáveis para atender às rigorosas demandas de $1500^\circ\text{C}$ e $1\text{Pa}$ do seu laboratório ou processo de refino industrial.

Pronto para otimizar suas aplicações de alta temperatura? Entre em contato conosco hoje para descobrir como nossas soluções de aquecimento especializadas podem aprimorar a pureza do seu material e a eficiência do seu processo.

Referências

- C. X. Li, Yue Long. Advances in Integrated Extraction of Valuable Components from Ti-Bearing Slag. DOI: 10.3390/met15101080

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função do trocador de calor no resfriamento a vácuo com gás? Otimizar a intensidade de resfriamento e a dureza do metal

- Por que um forno a vácuo é usado? Obtenha Tratamento Térmico Superior com Pureza e Precisão

- Como a brasagem a vácuo beneficia a indústria eletrônica? Alcance Gerenciamento Térmico e Confiabilidade Superiores

- Em quais indústrias a brasagem a vácuo é comumente aplicada? Essencial para Aeroespacial, Médica, Automotiva e Eletrônica

- Como as áreas de aplicação influenciam a escolha entre fornos a vácuo e fornos de atmosfera? Selecione o Forno Certo para Suas Necessidades

- Qual é a função de um forno a arco a vácuo não consumível? Desbloqueie a fusão de ligas de Ti-V-Cr de alta pureza

- Qual é o papel dos fornos a vácuo na indústria de semicondutores? Essenciais para Processamento de Ultra Pureza e Rendimento

- Qual é a faixa de temperaturas de cementação a vácuo? Otimizar para Velocidade e Qualidade