Em sua essência, um forno de recozimento a vácuo melhora o desempenho do material ao conduzir o tratamento térmico em um ambiente de alto vácuo. Esse processo previne a oxidação e a contaminação da superfície, permitindo modificações estruturais puras que aliviam tensões internas, refinam a estrutura cristalina do material e aumentam significativamente propriedades como tenacidade, ductilidade e resistência.

A vantagem crucial de um forno a vácuo não é o calor em si, mas a ausência de ar. Ao remover gases reativos como o oxigênio, o forno cria um ambiente ultralimpo onde a estrutura interna de um material pode ser aperfeiçoada sem introduzir defeitos de superfície ou impurezas.

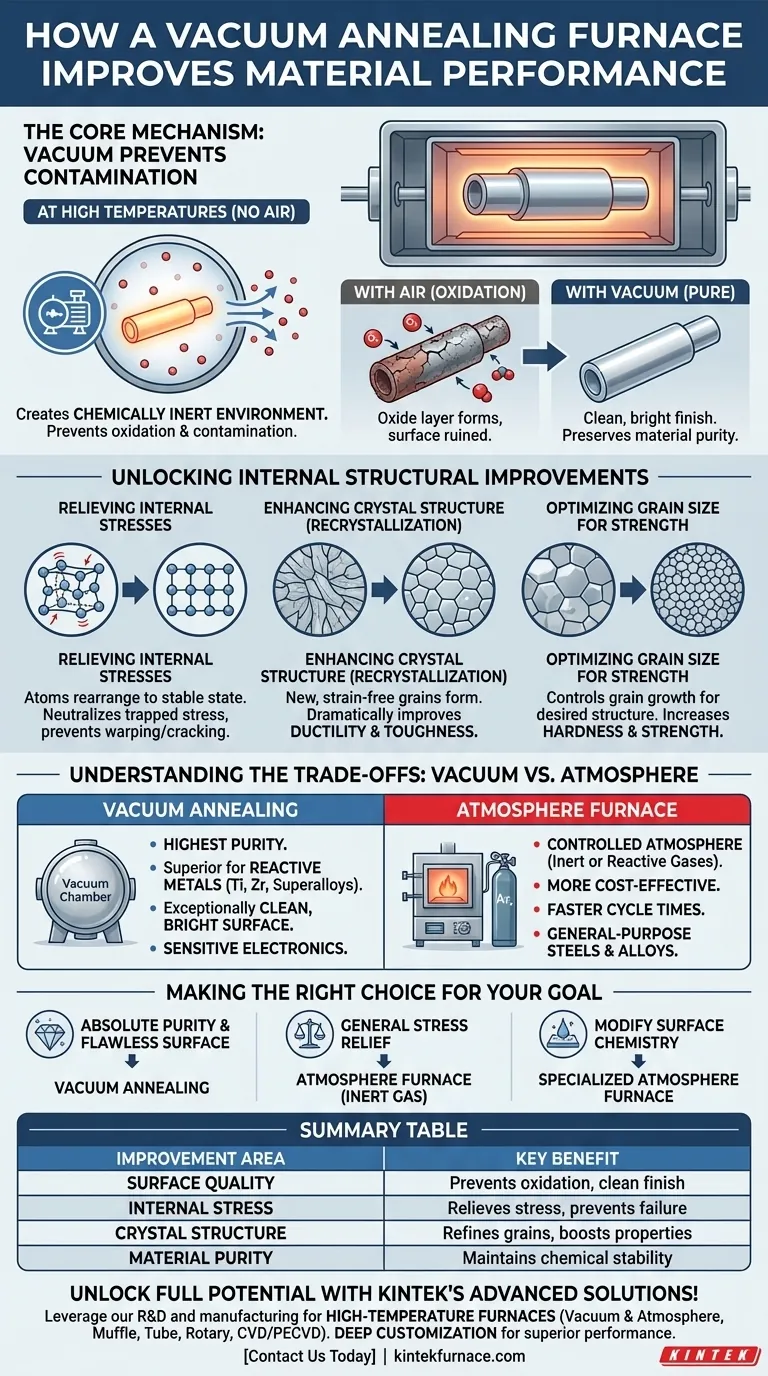

O Mecanismo Central: Como o Vácuo Previne a Contaminação

A função principal do vácuo é criar um ambiente quimicamente inerte. Nas altas temperaturas exigidas para o recozimento, os materiais tornam-se altamente reativos com os gases do ar, mas a remoção desses gases contorna o problema completamente.

Eliminando a Oxidação

Sem vácuo, aquecer uma peça de metal expõe sua superfície ao oxigênio, causando a formação de uma camada de óxido (carepa). Essa camada é frequentemente frágil, pode descascar e arruína o acabamento da superfície. Um forno a vácuo bombeia o ar, prevenindo essa reação e resultando em uma peça limpa e brilhante que frequentemente não requer limpeza adicional da superfície.

Preservando a Pureza do Material

Muitas ligas avançadas, especialmente aquelas que contêm elementos reativos como titânio ou alumínio, podem ser comprometidas por reações com gases traço. Um ambiente a vácuo garante que a composição química do material permaneça estável e pura, o que é crítico para aplicações de alto desempenho na indústria aeroespacial, médica e eletrônica.

Desbloqueando Melhorias Estruturais Internas

Uma vez estabelecido o ambiente imaculado, os ciclos controlados de aquecimento e resfriamento do recozimento podem atuar na estrutura interna do material para reverter os efeitos negativos de processos de fabricação anteriores.

Aliviando Tensões Internas

Processos como usinagem, soldagem ou conformação a frio introduzem tensões internas significativas na rede atômica de um material. Essa tensão aprisionada pode levar à instabilidade dimensional, empenamento ou até mesmo rachaduras ao longo do tempo. O recozimento fornece a energia térmica necessária para que os átomos se reorganizem em um estado mais estável e de menor energia, neutralizando efetivamente essas tensões internas.

Aprimorando a Estrutura Cristalina (Recristalização)

Materiais deformados contêm uma estrutura de grãos cristalinos distorcida e tensionada. Durante o recozimento, o material é aquecido acima de sua temperatura de recristalização, o que permite que novos grãos, livres de tensão, se formem e cresçam. Esse processo substitui a microestrutura danificada, melhorando dramaticamente a ductilidade (capacidade de deformar sem fraturar) e a tenacidade do material.

Otimizando o Tamanho de Grão para Resistência

As propriedades finais do material são fortemente influenciadas pelo tamanho de seus grãos cristalinos. Ao controlar precisamente a temperatura de recozimento e a taxa de resfriamento, um forno a vácuo pode gerenciar o crescimento de grãos para alcançar uma estrutura desejada. Para muitas aplicações, uma estrutura de grãos mais fina é desejável, pois geralmente aumenta a dureza e a resistência.

Compreendendo as Trocas: Vácuo vs. Fornos de Atmosfera

O recozimento a vácuo não é o único método para tratamento térmico controlado. Sua principal alternativa é o forno de atmosfera, e a escolha entre eles requer a compreensão de suas diferenças fundamentais.

O Papel de um Forno de Atmosfera

Um forno de atmosfera também previne a oxidação indesejada, mas o faz substituindo o ar por uma atmosfera controlada de gases específicos. Estes podem ser gases inertes como argônio ou nitrogênio para criar um ambiente neutro, ou gases reativos para processos que alteram intencionalmente a química da superfície (como a cementação).

Quando Escolher o Recozimento a Vácuo

O vácuo proporciona o mais alto nível de pureza. É a escolha superior para:

- Metais altamente reativos como titânio, zircônio e certas superligas.

- Aplicações que exigem um acabamento de superfície excepcionalmente limpo e brilhante, sem possibilidade de descoloração.

- Componentes eletrônicos sensíveis e semicondutores onde mesmo uma pequena contaminação pode causar falha.

O Caso de um Forno de Atmosfera

Fornos de atmosfera são frequentemente mais econômicos e podem ter tempos de ciclo mais rápidos porque não exigem uma longa evacuação para criar um vácuo profundo. Eles são perfeitamente adequados para recozimento de uso geral de muitos aços e ligas comuns onde a pureza absoluta não é o principal fator.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente dos requisitos do seu material e das propriedades finais que você precisa alcançar.

- Se o seu foco principal é a pureza absoluta e uma superfície impecável: O recozimento a vácuo é a escolha definitiva, especialmente para materiais reativos ou de alto valor.

- Se o seu foco principal é o alívio geral de tensões para aços comuns: Um forno de atmosfera usando um gás inerte é frequentemente uma solução mais econômica e perfeitamente suficiente.

- Se o seu foco principal é modificar a química da superfície: Um forno de atmosfera especializado é necessário, pois os ambientes a vácuo são inerentemente não reativos.

Em última análise, compreender o papel do ambiente do forno o capacita a selecionar o processo que melhor irá desbloquear o potencial projetado do seu material.

Tabela Resumo:

| Área de Melhoria | Benefício Chave |

|---|---|

| Qualidade da Superfície | Previne oxidação e contaminação para um acabamento limpo e brilhante |

| Tensão Interna | Alivia tensões de fabricação para prevenir empenamento e rachaduras |

| Estrutura Cristalina | Refina grãos para aumentar a ductilidade, tenacidade e resistência |

| Pureza do Material | Mantém a estabilidade química para ligas reativas em usos de alto desempenho |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de recozimento a vácuo da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para um desempenho superior do material. Entre em contato hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje