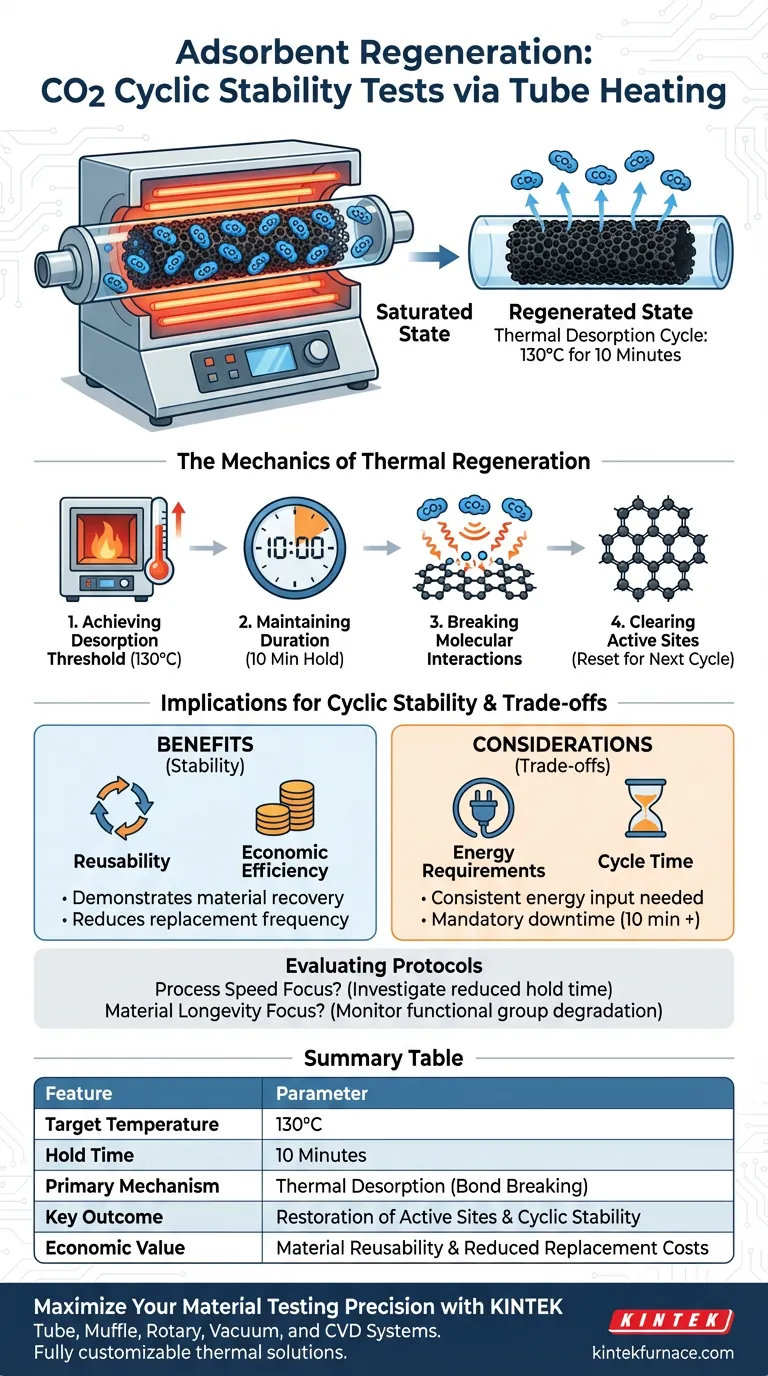

Um sistema de aquecimento tubular atinge a regeneração do adsorvente submetendo o material saturado a um ciclo preciso de dessorção térmica. O sistema aquece a amostra a 130°C e mantém essa temperatura por uma duração de 10 minutos, liberando efetivamente o CO2 capturado e redefinindo o material para uso subsequente.

O mecanismo central da regeneração é a aplicação de calor para quebrar as interações entre as moléculas de CO2 e os grupos funcionais da superfície de carbono. Este ciclo térmico controlado demonstra a reutilização do material e a viabilidade econômica para aplicações industriais.

A Mecânica da Regeneração Térmica

Atingindo o Limiar de Dessorção

O sistema de aquecimento tubular é projetado para atingir uma temperatura alvo específica de 130°C. Essa elevação térmica é o principal motor do processo de regeneração.

A Importância da Duração

Uma vez atingida a temperatura alvo, o sistema mantém a estabilidade térmica por exatamente 10 minutos. Este período de espera é crucial para garantir que o processo de dessorção seja abrangente em toda a amostra.

Quebrando Interações Moleculares

A aplicação de calor visa as ligações específicas formadas durante a adsorção. A energia térmica quebra as interações entre as moléculas de CO2 e os grupos funcionais na superfície de carbono.

Limpando Sítios Ativos

Ao quebrar essas ligações, o sistema libera fisicamente o CO2 do material. Isso limpa os sítios ativos no adsorvente, retornando-o a um estado prístino pronto para um novo ciclo de adsorção.

Implicações para a Estabilidade Cíclica

Demonstrando Reutilização

A capacidade de regenerar com sucesso o adsorvente é o principal indicador de estabilidade. O sistema de aquecimento tubular prova que o material pode recuperar sua capacidade após a saturação.

Eficiência Econômica

Aplicações industriais exigem materiais que não necessitem de substituição frequente. Ao validar que o adsorvente pode ser reutilizado várias vezes através de aquecimento simples, o sistema confirma a eficiência econômica do material.

Entendendo os Compromissos

Requisitos de Energia Térmica

Embora eficaz, a regeneração térmica requer um suprimento de energia consistente para atingir 130°C. O custo dessa energia deve ser equilibrado com a economia obtida com a reutilização do adsorvente.

Gerenciamento do Tempo de Ciclo

A fase de regeneração introduz um tempo de inatividade obrigatório de 10 minutos, mais o tempo de aquecimento e resfriamento. Em ambientes industriais de alto rendimento, este período "offline" deve ser contabilizado na eficiência total do processo.

Avaliando Protocolos de Regeneração

Para maximizar o valor de seus testes de estabilidade, você deve alinhar os parâmetros de regeneração com seus objetivos operacionais específicos.

- Se o seu foco principal for Velocidade do Processo: Investigue se o tempo de espera pode ser reduzido para menos de 10 minutos, ainda alcançando a dessorção completa.

- Se o seu foco principal for Longevidade do Material: Monitore os grupos funcionais na superfície de carbono para garantir que eles não se degradem após exposição repetida a 130°C.

A regeneração eficaz é a ponte entre um material teórico e uma solução industrial prática.

Tabela Resumo:

| Recurso | Parâmetro de Regeneração |

|---|---|

| Temperatura Alvo | 130°C |

| Tempo de Espera | 10 Minutos |

| Mecanismo Principal | Dessorção Térmica (Quebra de Ligações) |

| Resultado Chave | Restauração de Sítios Ativos e Estabilidade Cíclica |

| Valor Econômico | Reutilização do Material e Redução de Custos de Substituição |

Maximize a Precisão de Seus Testes de Material com a KINTEK

Garanta a integridade de seus testes de estabilidade cíclica de CO2 com soluções de aquecimento confiáveis e de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de sistemas Tubulares, de Mufla, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus protocolos específicos de regeneração térmica.

Se você está otimizando para velocidade de processo ou longevidade do material, nossos fornos de alta temperatura de laboratório fornecem a estabilidade térmica que sua pesquisa exige. Entre em contato hoje mesmo para encontrar sua solução de forno personalizada e impulsionar suas inovações industriais de captura de carbono.

Guia Visual

Referências

- Huijuan Ying, Ning Ai. Turn Waste Golden Tide into Treasure: Bio-Adsorbent Synthesis for CO2 Capture with K2FeO4 as Catalytic Oxidative Activator. DOI: 10.3390/molecules29061345

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que um forno tubular industrial com fluxo de argônio é necessário para Ti3AlC2? Guia de Sinterização de Especialistas

- Como o posicionamento de um tubo de quartzo em um forno tubular vertical contribui para a estabilidade da reação de síntese?

- Como um forno tubular de alta temperatura garante a conversão eficaz durante a selenização de MOFs? Otimize a sua síntese

- Quais são as vantagens de usar um forno tubular de laboratório para cerâmicas BCZT? Aumente o d33 piezoelétrico em até 41%

- Porque é que a tecnologia de controlo da temperatura é importante nos fornos tubulares?Garantir a precisão para resultados fiáveis

- Qual é a função principal de um forno de resistência tubular na síntese de g-C3N4? Alcançar Condensação Térmica Precisa

- O que torna um forno tubular vertical fácil de operar? Descubra a Automação Intuitiva para Aquecimento de Precisão

- Quais condições ambientais específicas um forno tubular horizontal de quartzo fornece durante a difusão de boro? - KINTEK