A diferença fundamental entre um forno mufla e um forno convencional reside em um princípio crítico: o isolamento. Um forno mufla utiliza uma câmara externa isolada — a "mufla" — para separar o material a ser aquecido dos elementos de aquecimento reais. Este método de aquecimento indireto evita a contaminação e garante temperaturas altamente uniformes, tornando-o uma ferramenta especializada para trabalhos de precisão.

Um forno mufla não é simplesmente um "forno mais quente"; é um instrumento construído especificamente para aplicações que exigem um ambiente imaculado, controlado e aquecido uniformemente. Em contraste, um forno convencional é projetado para aquecimento geral, onde a exposição direta à fonte de calor é aceitável.

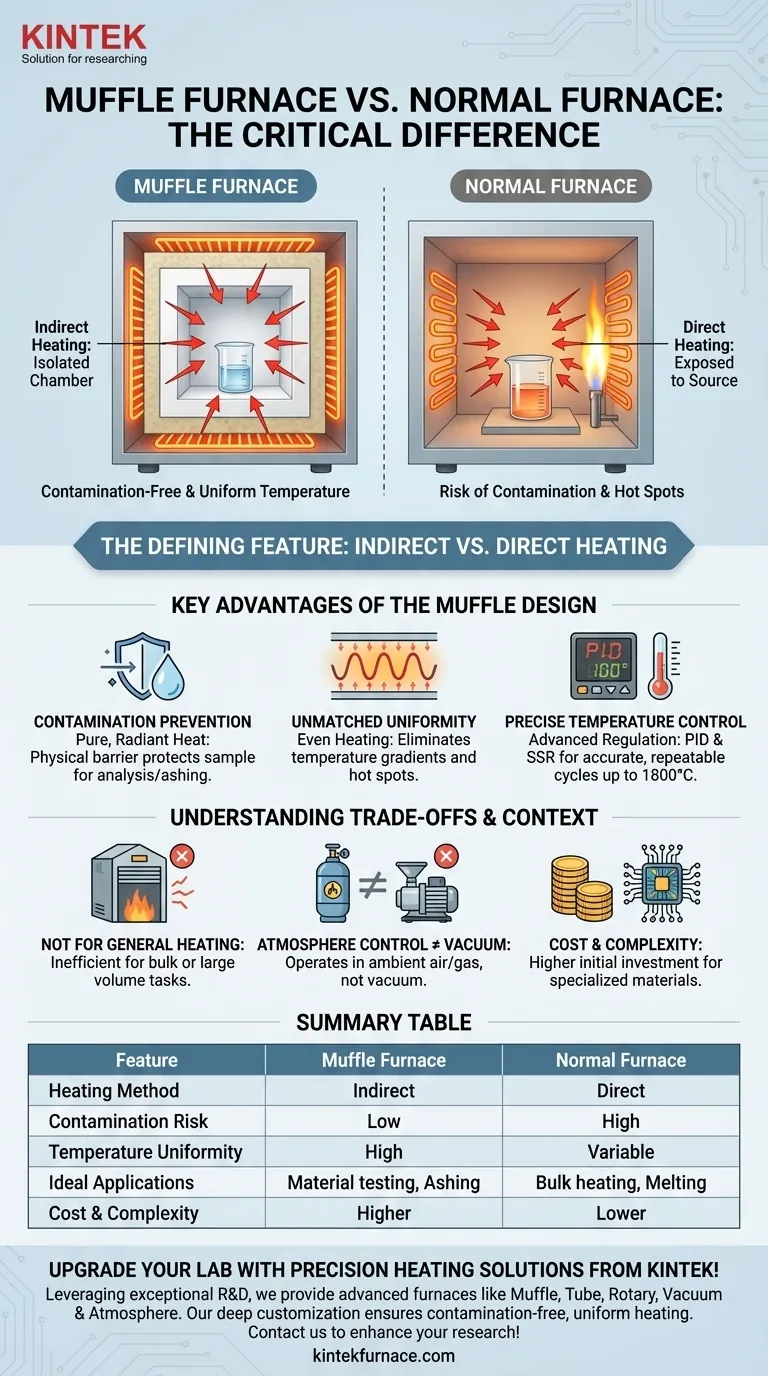

A Característica Definidora: Aquecimento Indireto vs. Direto

A distinção central que impulsiona todas as outras diferenças é como o calor é transferido para a amostra. Esta única escolha de design dita a aplicação ideal do forno.

O Forno Mufla: Uma Câmara Isolada

Um forno mufla contém a amostra dentro de uma câmara selada. Os elementos de aquecimento aquecem o exterior desta câmara, que então irradia energia térmica para dentro.

Este design isola completamente o material dos subprodutos da combustão ou de quaisquer partículas liberadas pelos próprios elementos de aquecimento. O resultado é calor radiante puro.

O Forno Convencional: Exposição Direta

Um forno "normal" ou convencional, como uma unidade industrial de queima direta, frequentemente expõe o material diretamente à fonte de calor.

Isso pode ser uma chama aberta ou bobinas elétricas incandescentes dentro da mesma câmara que o material. Embora eficaz para aquecimento em massa, este método corre o risco de contaminar a amostra e criar pontos quentes desiguais.

Principais Vantagens do Design Mufla

O método de aquecimento indireto da mufla oferece três vantagens críticas para aplicações técnicas e laboratoriais, justificando seu uso em detrimento de tipos de forno mais simples.

Prevenção de Contaminação

Ao criar uma barreira física, a mufla garante que nada além de calor toque sua amostra. Isso é essencial para processos como incineração (ashing), análise química ou tratamento térmico de ligas sensíveis, onde materiais estranhos comprometeriam os resultados.

A integridade da pesquisa e do controle de qualidade depende deste nível de pureza.

Uniformidade de Temperatura Insuperável

Como toda a câmara irradia calor para dentro, a amostra é aquecida uniformemente por todas as direções. Isso elimina os gradientes de temperatura e os pontos quentes comuns em sistemas de aquecimento direto.

O aquecimento uniforme é vital para garantir que um processo afete toda a amostra de forma consistente, de sua superfície ao seu núcleo.

Controle Preciso de Temperatura

Fornos mufla são construídos para precisão. Eles integram sofisticados controladores PID (Proporcional-Integral-Derivativo) e aquecedores baseados em SSR para regular e manter com precisão as temperaturas alvo, muitas vezes até 1800°C.

Recursos como auto-ajuste e isolamento de alta qualidade maximizam a eficiência térmica, permitindo ciclos de aquecimento repetíveis e confiáveis, cruciais para testes científicos.

Entendendo as Compensações e o Contexto

Embora poderosos, os fornos mufla são ferramentas especializadas. Entender suas limitações é fundamental para usá-los corretamente.

Não Para Aquecimento Geral

Um forno mufla é ineficiente para aquecimento de propósito geral, como aquecer um grande espaço ou pré-aquecer matérias-primas a granel. Seu design prioriza a precisão sobre a potência bruta e o volume, tornando-o excessivo para tarefas onde a contaminação não é uma preocupação.

Controle de Atmosfera vs. Remoção de Atmosfera

Um forno mufla isola a amostra da fonte de calor, mas geralmente opera em ar ambiente ou em uma atmosfera gasosa controlada. Ele não cria vácuo.

Para processos que são sensíveis a quaisquer gases atmosféricos, como a oxidação, é necessário um forno a vácuo. Um forno a vácuo remove todo o ar e gás, proporcionando um nível ainda maior de pureza ambiental.

Custo e Complexidade

Os materiais especializados, o isolamento de alta qualidade e os controles eletrônicos avançados tornam os fornos mufla significativamente mais complexos e caros do que simples fornos de queima direta ou de convecção. Seu custo só é justificado quando a pureza do processo e a precisão da temperatura são inegociáveis.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de processamento térmico correto depende inteiramente do seu objetivo. A chave é combinar a ferramenta com as demandas específicas do seu material e processo.

- Se seu foco principal for teste de materiais, incineração ou tratamento térmico de componentes sensíveis: Um forno mufla é a escolha correta devido à sua pureza e uniformidade de temperatura absoluta.

- Se seu foco principal for aquecimento em massa, fusão ou forjamento, onde o contato direto é aceitável: Um forno convencional de queima direta é mais eficiente e econômico.

- Se seu foco principal for prevenir qualquer reação atmosférica, como oxidação: Você deve usar um forno a vácuo, que oferece um nível mais alto de controle ambiental.

Compreender a diferença fundamental nos métodos de aquecimento permite que você selecione a ferramenta precisa que seu processo exige.

Tabela de Resumo:

| Recurso | Forno Mufla | Forno Normal |

|---|---|---|

| Método de Aquecimento | Indireto (câmara isolada) | Direto (exposto à fonte de calor) |

| Risco de Contaminação | Baixo (previne contaminação) | Alto (risco de contaminação) |

| Uniformidade de Temperatura | Alta (aquecimento uniforme) | Variável (pontos quentes possíveis) |

| Aplicações Ideais | Teste de materiais, incineração, tratamento térmico sensível | Aquecimento em massa, fusão, forjamento |

| Custo e Complexidade | Mais Alto (design especializado) | Mais Baixo (uso geral) |

Atualize seu laboratório com soluções de aquecimento de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura, como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para aquecimento uniforme e livre de contaminação. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar sua pesquisa e eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente