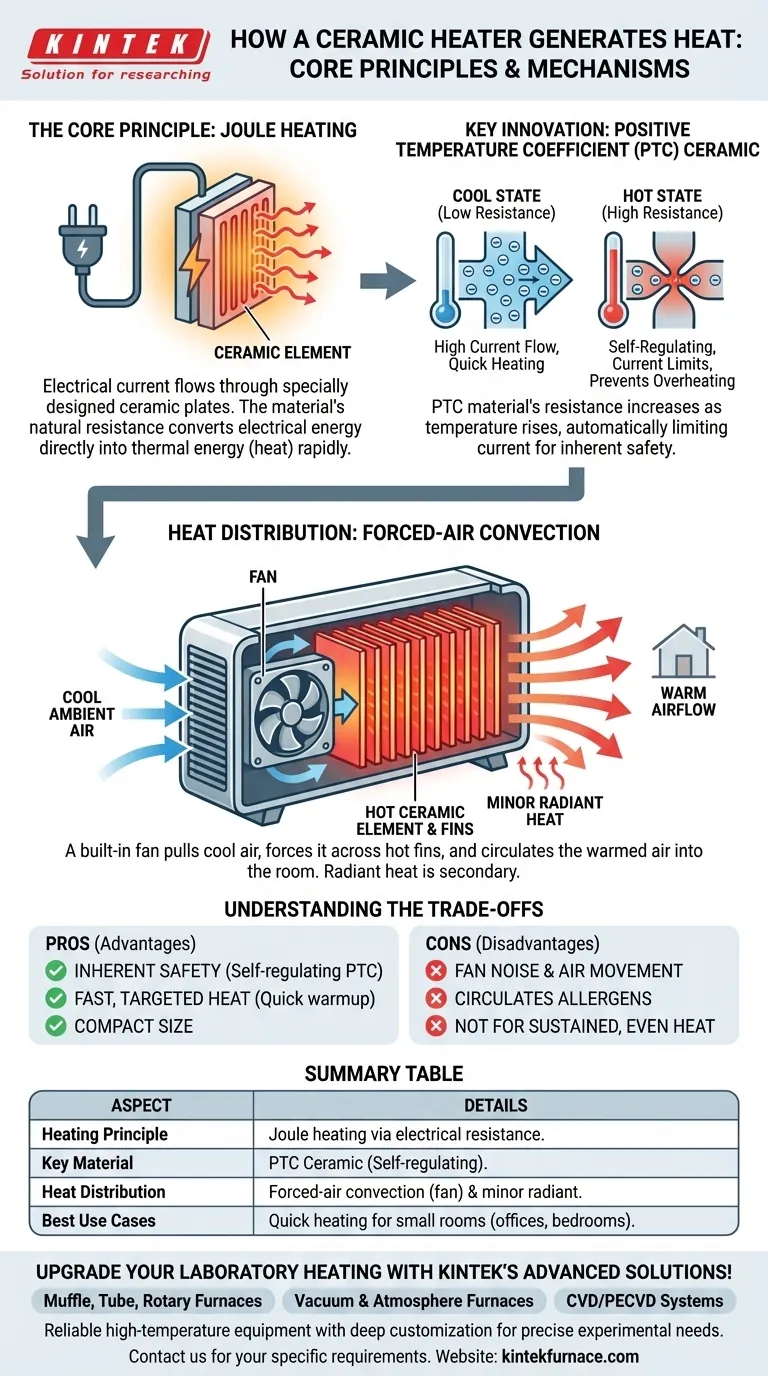

Em sua essência, um aquecedor cerâmico gera calor através do princípio da resistência elétrica. Quando uma corrente elétrica passa por placas cerâmicas especialmente projetadas, o material naturalmente resiste ao fluxo de eletricidade. Essa resistência converte a energia elétrica diretamente em energia térmica, um processo conhecido como aquecimento Joule, que aquece rapidamente o elemento cerâmico.

A verdadeira inovação de um aquecedor cerâmico não é apenas sua capacidade de gerar calor, mas sua capacidade de gerenciá-lo. O material cerâmico com Coeficiente de Temperatura Positivo (PTC) é autorregulável, o que significa que ele reduz automaticamente sua saída de calor à medida que aquece, tornando-o inerentemente mais seguro e estável do que as tecnologias de aquecimento resistivo mais antigas.

O Mecanismo Central: Da Eletricidade ao Calor

Para entender um aquecedor cerâmico, devemos olhar tanto para o material em si quanto para a forma como ele é usado para distribuir o calor. É um sistema simples, mas altamente eficaz.

O Princípio do Aquecimento Resistivo

Qualquer material que resista ao fluxo de eletricidade gerará calor quando uma corrente for forçada através dele. Este é o mesmo princípio fundamental que faz com que as bobinas de uma torradeira fiquem incandescentes.

No entanto, ao contrário das simples bobinas de metal, os aquecedores cerâmicos usam materiais semicondutores avançados que são muito mais sofisticados.

Por que Usar Cerâmica?

A "cerâmica" nesses aquecedores é um compósito complexo projetado para propriedades térmicas específicas. É um excelente resistor elétrico, mas também um condutor de calor muito eficaz.

Essa dupla natureza permite que ele aqueça quase instantaneamente e, em seguida, transfira eficientemente esse calor para o ar circundante.

A Característica Principal: Cerâmica PTC

Os aquecedores cerâmicos modernos usam materiais com Coeficiente de Temperatura Positivo (PTC). Esta é a característica mais importante de segurança e eficiência da tecnologia.

PTC significa que a resistência elétrica do material aumenta à medida que sua temperatura sobe. À medida que o elemento cerâmico atinge sua temperatura operacional projetada, sua maior resistência limita naturalmente a corrente elétrica, impedindo que ele fique ainda mais quente. Isso cria um sistema autorregulável que evita o superaquecimento sem eletrônicos complexos.

Como o Calor se Espalha: Convecção de Ar Forçado

Gerar calor é apenas metade da batalha; distribuí-lo é o que faz um espaço parecer quente. A maioria dos aquecedores cerâmicos são aquecedores por convecção.

O Método Primário: Um Sistema Acionado por Ventilador

Os aquecedores cerâmicos quase sempre incluem um ventilador embutido. Este ventilador puxa o ar ambiente frio da sala e o força através de uma série de aletas conectadas ao elemento cerâmico quente.

O ar absorve rapidamente o calor e é então soprado de volta para a sala, criando uma corrente de ar quente que circula e eleva a temperatura geral do ambiente. É por isso que você sente um fluxo direcionado de ar quente ao ligar um.

Um Papel Menor: Calor Radiante

Embora o método principal seja a convecção, a superfície quente do aquecedor também emite alguma radiação infravermelha. Este calor radiante aquece objetos e pessoas diretamente em sua linha de visão.

No entanto, para um aquecedor de ambiente cerâmico típico, esse efeito é secundário à poderosa circulação de ar quente impulsionada pelo ventilador.

Compreendendo as Trocas

Nenhuma tecnologia de aquecimento é perfeita para todas as situações. O design de um aquecedor cerâmico cria um conjunto distinto de vantagens e desvantagens.

Pró: Segurança Inerente

A natureza autorregulável da cerâmica PTC torna esses aquecedores excepcionalmente seguros. Eles são projetados para nunca atingir uma temperatura que possa inflamar materiais domésticos comuns. Eles também geralmente funcionam mais frios ao toque do que muitos aquecedores metálicos radiantes.

Pró: Calor Rápido e Direcionado

Por causa do ventilador, os aquecedores cerâmicos são excelentes para fornecer calor rapidamente. Eles são ideais para aquecer uma área específica ou uma sala pequena e fechada em questão de minutos.

Contra: Ruído do Ventilador e Movimento do Ar

O ventilador, embora eficaz, é uma fonte constante de ruído de baixo nível. Ele também circula poeira, pólen e outros alérgenos que podem estar presentes no ar, o que pode ser uma preocupação para indivíduos sensíveis.

Contra: Não Ideal para Calor Sustentado e Uniforme

O calor por convecção aquece o ar, não os objetos na sala. Uma vez que o aquecedor é desligado, o ar quente esfria rapidamente e a sensação de calor se dissipa. Isso os torna menos eficientes para manter uma temperatura estável em um espaço grande ou mal isolado em comparação com um aquecedor radiante.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um aquecedor depende inteiramente do seu objetivo de aquecimento específico.

- Se seu foco principal é aquecer rapidamente um pequeno escritório ou quarto: Um aquecedor cerâmico é uma excelente escolha devido à sua convecção de ação rápida e tamanho compacto.

- Se seu foco principal é calor silencioso e sustentado para uma área de estar maior: Um radiador a óleo, que fornece calor radiante constante sem ventilador, é provavelmente uma opção melhor.

- Se seu foco principal é a segurança perto de crianças ou animais de estimação: Um aquecedor cerâmico é uma das opções portáteis mais seguras graças ao seu elemento PTC autorregulável e superfícies externas mais frias.

Compreender este mecanismo central permite que você escolha uma solução de aquecimento com base em seus princípios fundamentais, não apenas em alegações de marketing.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio de Aquecimento | Aquecimento Joule através de resistência elétrica em elementos cerâmicos |

| Material Chave | Cerâmica com Coeficiente de Temperatura Positivo (PTC) para autorregulação |

| Distribuição de Calor | Principalmente convecção de ar forçado com ventilador; calor radiante menor |

| Principais Vantagens | Segurança inerente, aquecimento rápido e direcionado, temperatura autorregulável |

| Principais Desvantagens | Ruído do ventilador, movimento do ar circula alérgenos, não ideal para calor sustentado em grandes espaços |

| Melhores Casos de Uso | Aquecimento rápido para pequenas salas (por exemplo, escritórios, quartos), seguro para crianças e animais de estimação |

Atualize o Aquecimento do Seu Laboratório com as Soluções Avançadas da KINTEK!

Você está procurando equipamentos de aquecimento confiáveis e de alto desempenho para seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas. Seja na ciência dos materiais, química ou qualquer campo que exija gerenciamento térmico preciso, nossos produtos garantem segurança, eficiência e durabilidade.

Não se contente com menos — aprimore sua pesquisa com a tecnologia inovadora da KINTEK. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos e impulsionar seus projetos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas