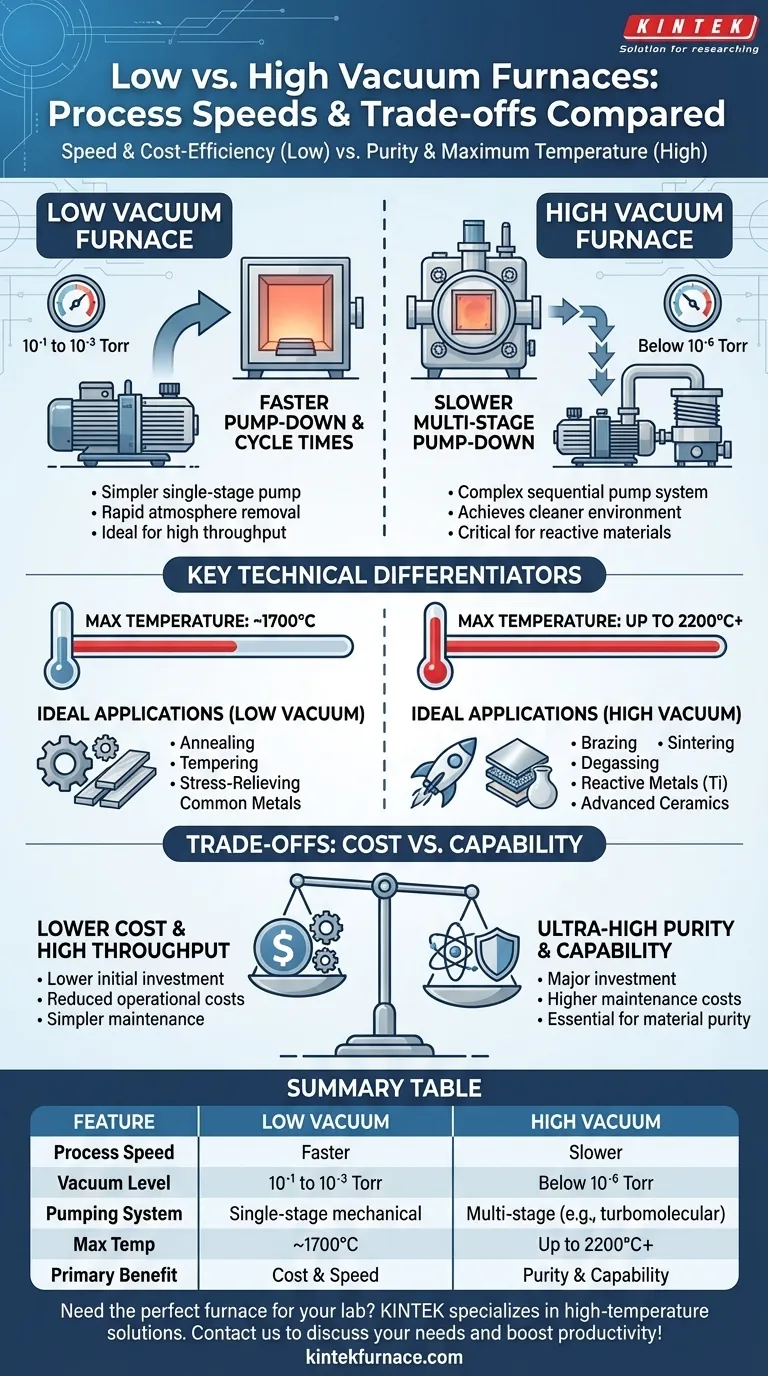

Em uma comparação direta, os fornos de baixo vácuo oferecem velocidades de processo e tempos de ciclo significativamente mais rápidos do que seus equivalentes de alto vácuo. Essa vantagem de velocidade é um resultado direto dos níveis de vácuo menos rigorosos que eles são projetados para alcançar, exigindo um processo de bombagem mais simples e rápido.

A escolha entre um forno de baixo e alto vácuo não é simplesmente uma questão de velocidade. Ela representa uma compensação fundamental entre tempo de processamento e custo, de um lado, e pureza atmosférica e temperatura máxima, do outro.

A Diferença Central: Tempo de Bombagem

O fator principal que dita a velocidade geral do processo é o tempo necessário para evacuar a câmara do forno até o nível de vácuo desejado, conhecido como "tempo de bombagem".

Por que o Baixo Vácuo é Mais Rápido

Os fornos de baixo vácuo geralmente operam na faixa de 10⁻¹ a 10⁻³ Torr. Atingir essa pressão requer apenas uma bomba mecânica de estágio único, como uma bomba de palhetas rotativas.

Esse sistema mais simples remove a maior parte da atmosfera rapidamente, resultando em uma bombagem rápida e tempos de ciclo gerais significativamente mais curtos.

Por que o Alto Vácuo é Mais Lento

Os fornos de alto vácuo operam em pressões muito mais baixas, muitas vezes abaixo de 10⁻⁶ Torr. Atingir esse nível de vácuo é um processo mais complexo e de múltiplos estágios.

Primeiro, uma bomba mecânica (como em um sistema de baixo vácuo) atua como uma "bomba de vácuo primário". Em seguida, uma bomba secundária – como uma bomba turbomolecular ou de difusão – assume para remover as moléculas restantes. Este processo sequencial é inerentemente mais lento e demorado.

Além da Velocidade: Diferenciadores Técnicos Chave

Embora a velocidade seja um fator importante, a tecnologia subjacente define as capacidades e as aplicações adequadas para cada tipo de forno.

Sistemas de Bombagem e Nível de Vácuo

Como observado, um forno de baixo vácuo usa uma única bomba mecânica. Isso é eficaz para aplicações gerais de tratamento térmico onde alguma atmosfera residual é aceitável.

Um forno de alto vácuo usa um sistema de múltiplos estágios para criar um ambiente muito mais limpo, o que é crítico para prevenir oxidação e contaminação com materiais sensíveis ou reativos.

Temperatura Máxima de Operação

A capacidade de vácuo do forno impacta diretamente seus limites de temperatura.

Os fornos de baixo vácuo geralmente têm uma temperatura máxima de operação em torno de 1700°C.

Os fornos de alto vácuo, com seu controle atmosférico superior e construção, podem frequentemente atingir temperaturas muito mais altas, até 2200°C ou mais, possibilitando processos para materiais avançados.

Compreendendo as Compensações: Custo vs. Capacidade

A decisão de priorizar a velocidade (baixo vácuo) ou a pureza (alto vácuo) vem com significativas implicações financeiras e operacionais.

Investimento Inicial e Custos Operacionais

Os fornos de baixo vácuo são significativamente menos caros para comprar e operar. Seu design mais simples, com menos componentes complexos, leva a um menor investimento de capital inicial e requisitos de manutenção reduzidos.

Os sistemas de alto vácuo representam um investimento maior. As sofisticadas bombas de múltiplos estágios, controles avançados e construção robusta da câmara resultam em custos de aquisição e manutenção contínuos mais altos.

Adequação do Processo

Um forno de baixo vácuo é ideal para processos como recozimento, têmpera e alívio de tensões de metais comuns, onde a velocidade e a produtividade são as principais preocupações.

Um forno de alto vácuo é essencial para processos como brasagem, sinterização, desgaseificação e tratamento térmico de metais reativos (como titânio) ou cerâmicas avançadas, onde a prevenção de qualquer reação química com gases atmosféricos residuais é de suma importância.

Fazendo a Escolha Certa para sua Aplicação

A seleção do forno correto requer uma compreensão clara dos seus requisitos de processo, não apenas um desejo por velocidade.

- Se seu foco principal é alta produtividade e eficiência de custos: Um forno de baixo vácuo é a escolha superior para aplicações onde a pureza ultra-alta não é um fator crítico.

- Se seu foco principal é a pureza do material e o processamento em alta temperatura: Um forno de alto vácuo é indispensável, pois seu ambiente limpo é essencial para alcançar as propriedades de material necessárias.

Compreender esse equilíbrio entre velocidade, custo e necessidade técnica é a chave para selecionar o forno a vácuo certo para seus objetivos específicos.

Tabela Resumo:

| Característica | Forno de Baixo Vácuo | Forno de Alto Vácuo |

|---|---|---|

| Velocidade do Processo | Mais Rápido | Mais Lento |

| Nível de Vácuo | 10⁻¹ a 10⁻³ Torr | Abaixo de 10⁻⁶ Torr |

| Sistema de Bombagem | Bomba mecânica de estágio único | Sistema de múltiplos estágios (ex: bomba turbomolecular) |

| Temp. Máxima | ~1700°C | Até 2200°C ou mais |

| Aplicações Ideais | Recozimento, têmpera, alívio de tensões | Brasagem, sinterização, processamento de metais reativos |

| Custo | Menores custos iniciais e operacionais | Maiores custos iniciais e de manutenção |

Precisa do forno perfeito para seu laboratório? A KINTEK é especializada em soluções de alta temperatura como Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com profunda personalização e robusta P&D, garantimos que suas necessidades experimentais únicas sejam atendidas eficientemente. Entre em contato hoje para discutir como nossos fornos avançados podem impulsionar sua produtividade e precisão!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo