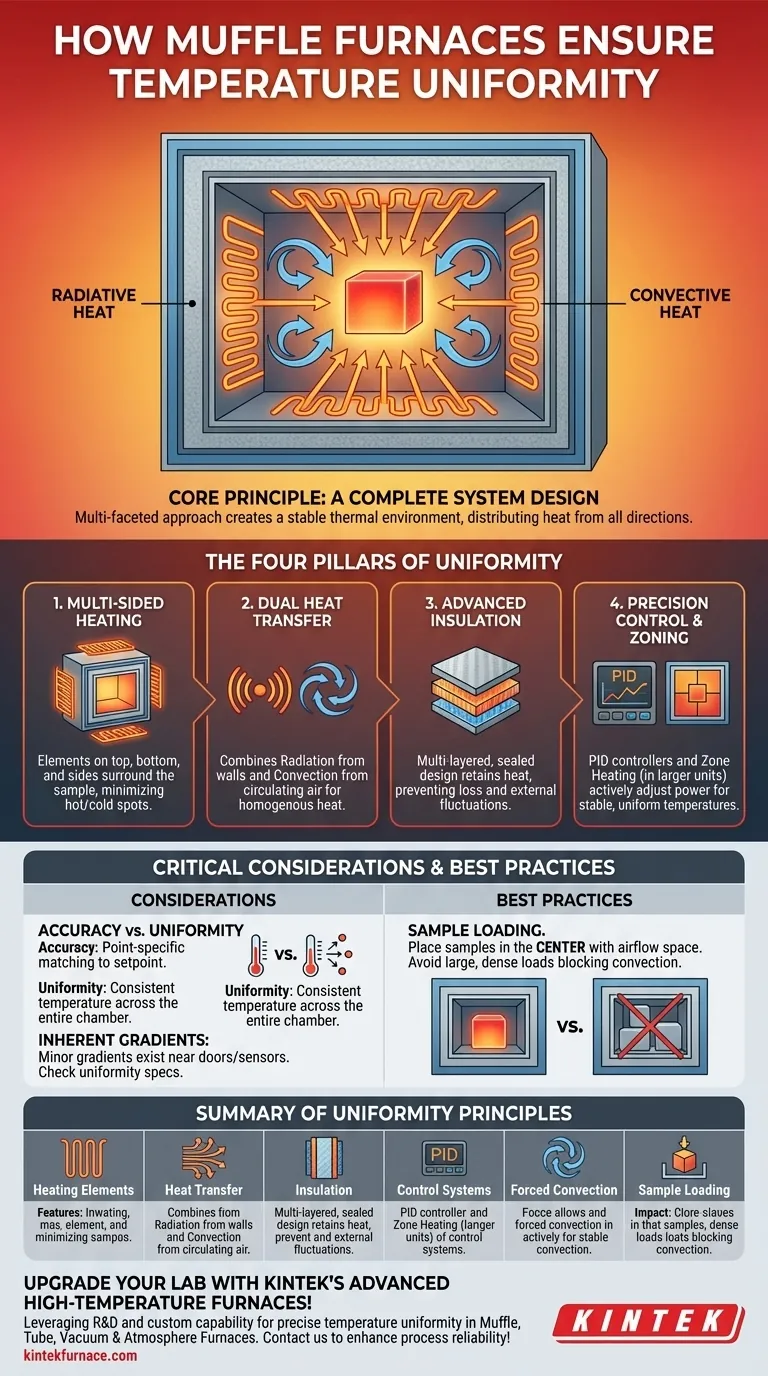

Em resumo, os fornos mufla garantem a uniformidade de temperatura através de uma abordagem de design multifacetada. Isso inclui a colocação estratégica dos elementos de aquecimento em múltiplos lados da câmara, o uso combinado de transferência de calor por radiação e convecção, e controladores digitais de precisão que regulam constantemente a saída de energia para manter um ambiente térmico estável.

O princípio central não é uma característica única, mas um design de sistema completo. Um forno mufla bem projetado cria um ambiente térmico altamente isolado e estável onde o calor é gerado de todas as direções e distribuído uniformemente, garantindo que toda a amostra experimente a mesma temperatura de processamento.

Os Princípios Fundamentais do Aquecimento Uniforme

Para entender como a uniformidade é alcançada, devemos observar o design fundamental do forno. É um sistema onde a geração, transferência e retenção de calor trabalham em conjunto.

Posicionamento Estratégico dos Elementos de Aquecimento

O fator mais crítico é evitar uma única fonte de calor. Fornos de alta qualidade distribuem os elementos de aquecimento em múltiplos lados da câmara interna—frequentemente na parte superior, inferior e nas laterais.

Este aquecimento multidirecional garante que a amostra não esteja sendo aquecida apenas a partir de uma direção. Ele cria um campo de energia abrangente, minimizando pontos quentes e frios que se formariam de outra forma.

O Papel Duplo da Radiação e Convecção

Os fornos mufla utilizam dois tipos de transferência de calor simultaneamente.

Primeiro, os elementos de aquecimento aquecem a mufla (as paredes internas da câmara), que então irradia energia térmica para dentro da amostra a partir de todas as superfícies. Segundo, o ar ou gás inerte dentro da câmara aquece e circula, transferindo calor por convecção. Essa combinação é muito mais eficaz para atingir uma temperatura homogênea do que depender de apenas um dos métodos.

Isolamento de Alta Qualidade e Design da Câmara

A capacidade do forno de reter calor é tão importante quanto sua capacidade de gerá-lo. Fornos modernos usam isolamento avançado de múltiplas camadas para evitar a fuga de calor.

Isso cria um ambiente térmico estável onde a temperatura pode se equalizar em todo o volume da câmara. O design fechado e selado também impede que correntes de ar ou fatores externos introduzam flutuações de temperatura.

Controle Avançado para Precisão e Estabilidade

Além da construção física, a eletrônica moderna fornece o ajuste fino necessário para a verdadeira uniformidade.

O Papel dos Controladores Programáveis

Controladores digitais modernos fazem mais do que apenas ligar e desligar o aquecimento. Eles usam algoritmos sofisticados (como laços PID) para monitorar continuamente a temperatura da câmara através de um termopar e fazer microajustes na energia enviada aos elementos de aquecimento.

Isso evita o excesso e a falta de temperatura, mantendo o ponto de ajuste com estabilidade notável, o que é a base para um ambiente uniforme.

Aquecimento por Zona em Fornos Maiores

Em fornos industriais maiores, gradientes de temperatura naturais podem se formar, com áreas próximas à porta frequentemente sendo um pouco mais frias. Para combater isso, alguns modelos empregam o aquecimento por zona.

A câmara do forno é dividida em múltiplos "zonas", cada uma com seu próprio termopar e controle de energia independente. O controlador pode então direcionar mais energia para zonas mais frias conforme necessário, forçando ativamente todo o volume a uma temperatura uniforme.

Convecção Forçada e Controle de Atmosfera

Para os mais altos níveis de uniformidade, alguns fornos—frequentemente chamados de fornos de atmosfera—incorporam um sistema de circulação de gás.

Esses sistemas usam um ventilador ou portas de entrada/saída de gás controladas para circular ativamente a atmosfera dentro da câmara. Essa convecção forçada mistura fisicamente o ar ou gás, eliminando camadas estagnadas e garantindo que a temperatura seja consistente mesmo em cantos de difícil acesso.

Compreendendo as Compensações e Limitações

Nenhum sistema é perfeito, e entender as limitações é fundamental para alcançar resultados confiáveis.

Gradientes de Temperatura Inerentes

Mesmo nos melhores fornos, a uniformidade perfeita é um ideal teórico. Pequenos gradientes de temperatura sempre existirão, especialmente perto da abertura da porta, do sensor do termopar e das aberturas de ventilação. Os fabricantes geralmente fornecem uma especificação de uniformidade (por exemplo, ±5°C) para um volume específico dentro da câmara.

Precisão do Controle vs. Uniformidade de Temperatura

É fundamental distinguir entre precisão do controle e uniformidade da temperatura. Precisão (por exemplo, ±1°C) refere-se a quão perto a temperatura no ponto único do termopar corresponde ao ponto de ajuste. Uniformidade descreve o quanto a temperatura varia entre diferentes pontos em toda a câmara. Um forno pode ser altamente preciso em um ponto, mas ter má uniformidade.

O Impacto da Carga da Amostra

A forma como você carrega sua amostra afeta significativamente a uniformidade. Uma amostra muito grande ou densa pode criar um ponto frio local e obstruir o fluxo natural de calor convectivo. Para melhores resultados, coloque as amostras no centro da câmara e permita o fluxo de ar ao redor delas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento certo depende inteiramente da precisão que seu processo exige.

- Se seu foco principal for calcinação geral ou tratamento térmico simples: Um forno de caixa padrão com elementos de aquecimento em pelo menos três lados e um controlador digital confiável é suficiente.

- Se seu foco principal for ciência de materiais sensíveis ou validação de processo: Procure um forno com uma especificação de uniformidade de temperatura publicada e considere modelos com aquecimento por zona ou circulação de gás forçada.

- Se seu foco principal for processar cargas grandes ou densas: Priorize um forno com aquecimento por zona e preste muita atenção às diretrizes de carregamento para garantir que o calor possa alcançar todas as partes da amostra.

Ao entender esses princípios de design, você pode selecionar com confiança a ferramenta certa e implementar um processo que produza resultados consistentes, confiáveis e repetíveis.

Tabela de Resumo:

| Princípio | Características Principais | Impacto na Uniformidade |

|---|---|---|

| Posicionamento do Elemento de Aquecimento | Elementos na parte superior, inferior e laterais | Reduz pontos quentes/frios cercando a amostra com calor |

| Métodos de Transferência de Calor | Combina radiação e convecção | Garante distribuição uniforme de calor de todas as direções |

| Isolamento e Design da Câmara | Isolamento multicamadas, câmara selada | Mantém ambiente térmico estável e previne perda de calor |

| Sistemas de Controle | Controladores PID, aquecimento por zona | Previne flutuações de temperatura e ajusta para gradientes |

| Convecção Forçada | Ventiladores de circulação de gás em fornos de atmosfera | Elimina áreas estagnadas para alta uniformidade |

| Carga da Amostra | Posicionamento adequado e considerações de fluxo de ar | Evita pontos frios e garante aquecimento consistente |

Atualize seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uniformidade de temperatura precisa para atender às suas necessidades experimentais únicas. Contate-nos hoje para aumentar a confiabilidade e eficiência do seu processo!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar