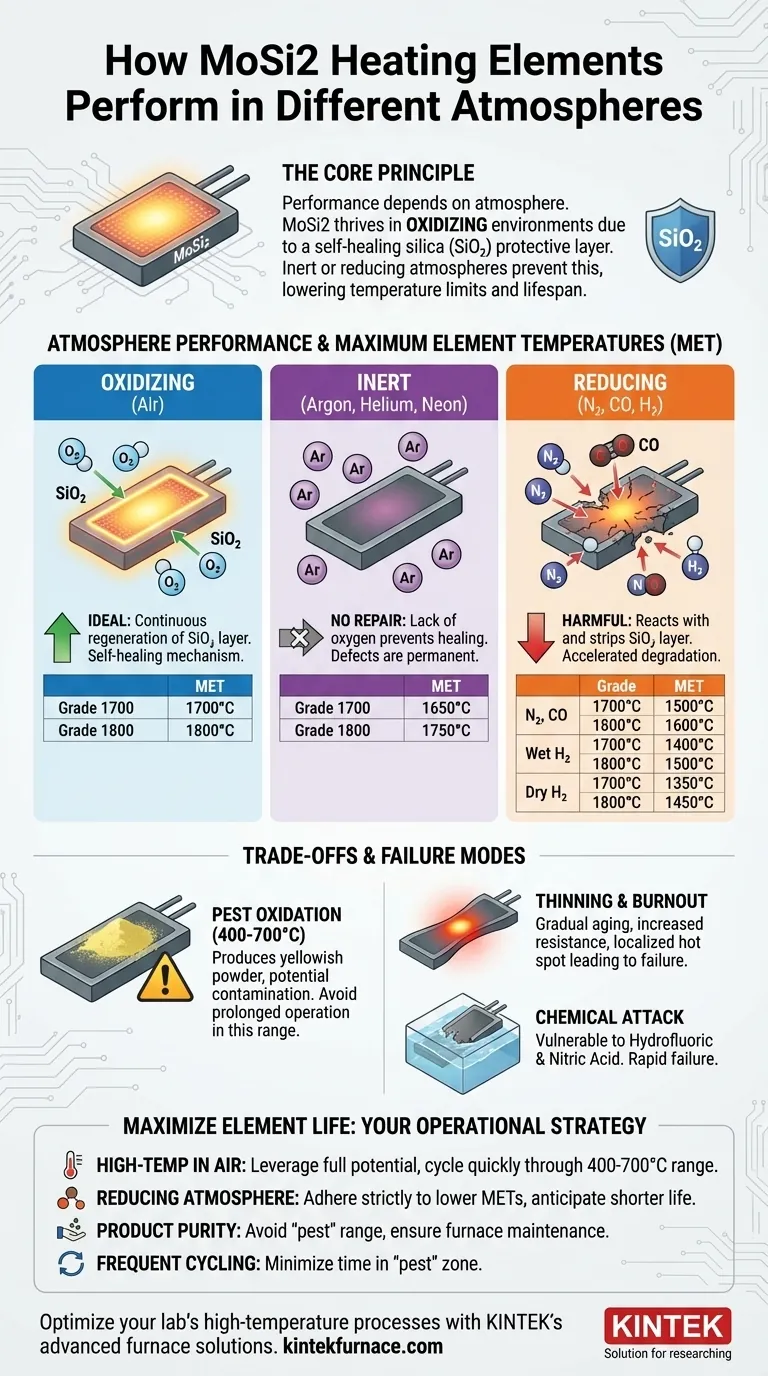

Para ser claro, o desempenho de um elemento de aquecimento de Dissiliceto de Molibdênio (MoSi2) é fundamentalmente determinado pela atmosfera em que opera. Embora sejam reconhecidos por suas excepcionais capacidades de alta temperatura no ar, sua temperatura máxima de operação e vida útil são significativamente reduzidas em ambientes de gás inerte, redutor ou outros gases reativos devido a mudanças em sua química superficial.

O princípio central é simples: os elementos de MoSi2 prosperam em atmosferas oxidantes que lhes permitem formar e regenerar uma camada protetora de sílica (vidro). Em atmosferas com oxigênio insuficiente, essa camada protetora não pode ser reparada, expondo o elemento à degradação e diminuindo seus limites de operação seguros.

A Química do Desempenho do MoSi2

Os elementos de aquecimento de MoSi2 não apenas resistem ao calor; eles aproveitam uma reação química com seu ambiente para criar uma barreira protetora. Compreender esse mecanismo é fundamental para usá-los de forma eficaz.

A Camada Protetora de Sílica (SiO₂)

Em altas temperaturas em uma atmosfera oxidante como o ar, a superfície do elemento de MoSi2 reage com o oxigênio. Essa reação forma uma fina camada não porosa de vidro de quartzo (sílica, ou SiO₂).

Essa camada de sílica é a chave para o desempenho do elemento. Ela atua como uma barreira química durável, protegendo o dissiliceto de molibdênio subjacente de oxidação e degradação mais agressivas.

O Mecanismo de Auto-reparação

A característica mais crítica dessa camada de sílica é sua capacidade de "auto-reparação". Se uma rachadura ou falha se desenvolver na superfície durante a operação, o material MoSi2 recém-exposto reage imediatamente com o oxigênio circundante, formando nova sílica e selando o defeito. Esse processo é o motivo pelo qual os elementos de MoSi2 podem atingir uma vida útil tão longa em temperaturas extremas no ar.

Desempenho em Diferentes Atmosferas

A capacidade de formar e manter a camada protetora de SiO₂ dita a temperatura máxima do elemento. A falta de oxigênio em outras atmosferas impede o processo de auto-reparação, tornando o elemento mais vulnerável.

As seguintes são temperaturas máximas típicas do elemento (MET) para graus comuns de MoSi2 (1700 e 1800).

Atmosfera Oxidante (Ar)

Este é o ambiente ideal. O oxigênio abundante permite a regeneração contínua da camada protetora de sílica.

- MET Grau 1700: 1700°C

- MET Grau 1800: 1800°C

Atmosferas Inertes (Argônio, Hélio, Neônio)

Gases inertes não reagem com o elemento, mas também não fornecem oxigênio para reparar a camada de sílica. Quaisquer defeitos existentes não serão curados, criando pontos de falha.

- MET Grau 1700: 1650°C

- MET Grau 1800: 1750°C

Atmosferas Redutoras (Nitrogênio, CO, Hidrogênio)

Essas atmosferas podem ser ativamente prejudiciais. Elas não apenas carecem de oxigênio para reparos, mas também podem reagir quimicamente e remover a camada protetora de sílica, levando à degradação acelerada.

- Nitrogênio (N₂) ou Monóxido de Carbono (CO):

- MET Grau 1700: 1500°C

- MET Grau 1800: 1600°C

- Hidrogênio Úmido (H₂):

- MET Grau 1700: 1400°C

- MET Grau 1800: 1500°C

- Hidrogênio Seco (H₂):

- MET Grau 1700: 1350°C

- MET Grau 1800: 1450°C

Compreendendo as Trocas e os Modos de Falha

Além da temperatura máxima, certas condições introduzem riscos únicos que podem levar a falhas prematuras ou contaminação do processo.

O Risco de Oxidação "Pest"

Em temperaturas mais baixas, especificamente entre 400°C e 700°C, o MoSi2 sofre um tipo diferente de oxidação conhecido como "pest". Esse processo produz um pó amarelado na superfície do elemento.

Embora essa oxidação não danifique a capacidade de aquecimento do elemento, o pó pode se soltar e contaminar o forno e o produto. Portanto, a operação prolongada dentro dessa faixa de temperatura deve ser estritamente evitada.

Falha no Fim da Vida Útil: Adelgaçamento e Queima

O modo de falha normal para um elemento de MoSi2 é o envelhecimento gradual. Ao longo de centenas ou milhares de horas, a superfície do elemento oxida e se adelgaça lentamente.

À medida que o elemento se adelgaça, sua resistência elétrica aumenta. Eventualmente, ele se torna muito fino para suportar a carga de energia, causando um ponto quente localizado que leva à queima. O crescimento de grãos em alta temperatura, que pode dar à superfície uma textura de "casca de laranja", também contribui para esse processo de adelgaçamento.

Ataque Químico

Embora os elementos de MoSi2 sejam resistentes à maioria dos ácidos e soluções alcalinas, eles são vulneráveis ao ataque químico direto de ácido fluorídrico e ácido nítrico. Esses produtos químicos dissolverão o elemento e sua camada protetora, levando a uma falha rápida.

Como Maximizar a Vida Útil do Elemento em Sua Atmosfera

Sua estratégia operacional deve estar alinhada com a atmosfera dentro do seu forno para garantir confiabilidade e longevidade.

- Se o seu foco principal é o processamento em alta temperatura no ar: Você pode aproveitar todo o potencial do MoSi2, mas certifique-se de que seu forno passe rapidamente pela faixa de 400-700°C para minimizar a oxidação "pest".

- Se o seu foco principal é o processamento em uma atmosfera redutora (como H₂ ou N₂): Você deve aderir estritamente às temperaturas máximas mais baixas do elemento e antecipar uma vida útil geral mais curta em comparação com a operação no ar.

- Se o seu foco principal é a pureza do produto: Esteja vigilante para evitar a faixa de temperatura de oxidação "pest" para evitar contaminação e garantir que as práticas adequadas de manutenção do forno sejam seguidas.

- Se o seu forno opera em ciclos frequentes: Seu principal objetivo é minimizar o tempo total que os elementos passam na zona "pest" para proteger tanto seus elementos quanto seus produtos.

Em última análise, alinhar seus parâmetros operacionais com o comportamento químico conhecido do elemento é a maneira mais eficaz de garantir um sistema de aquecimento confiável e duradouro.

Tabela Resumo:

| Tipo de Atmosfera | MET Grau 1700 (°C) | MET Grau 1800 (°C) | Notas Chave |

|---|---|---|---|

| Oxidante (Ar) | 1700 | 1800 | Ideal para camada de sílica auto-reparadora |

| Inerte (Argônio, etc.) | 1650 | 1750 | Sem oxigênio para reparo, maior risco de falha |

| Redutora (N₂, CO) | 1500 | 1600 | Pode remover a camada de sílica, acelera a degradação |

| Hidrogênio Úmido (H₂) | 1400 | 1500 | Altamente reativo, queda significativa de temperatura |

| Hidrogênio Seco (H₂) | 1350 | 1450 | Mais agressivo, limites de temperatura mais baixos |

Otimize os processos de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje