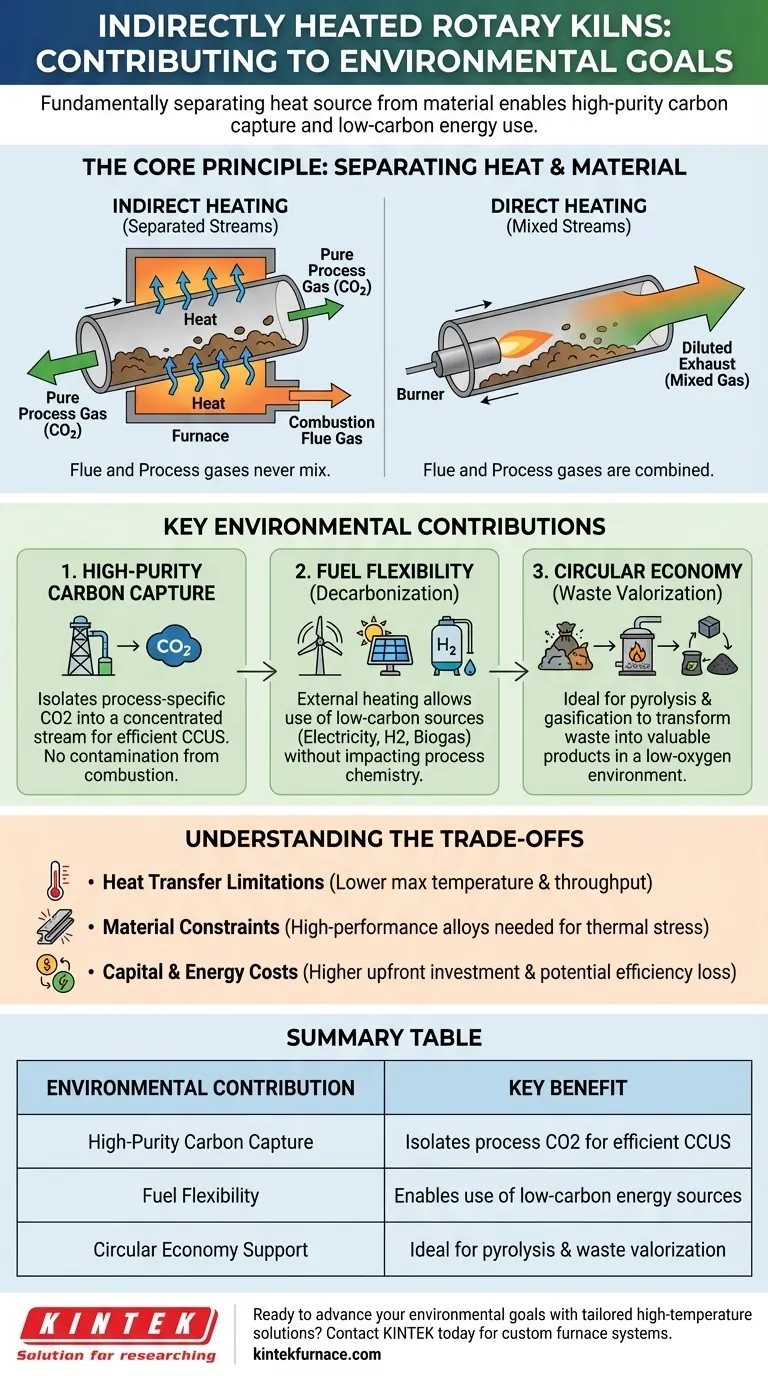

Em sua essência, os fornos rotativos de aquecimento indireto contribuem para os objetivos ambientais ao separar fundamentalmente a fonte de aquecimento do material que está sendo processado. Essa separação impede a mistura dos gases de combustão com os gases liberados pelo próprio processo, permitindo a captura de carbono de alta pureza e oferecendo um caminho claro para o uso de fontes de energia de baixo carbono para aquecimento.

A vantagem ambiental mais importante de um forno aquecido indiretamente é sua capacidade de isolar o fluxo de gás do processo. Isso torna a captura das emissões de CO2 específicas do processo muito mais eficiente e econômica do que com sistemas de queima direta.

O Princípio Central: Separando Calor do Material

Para entender os benefícios ambientais, você deve primeiro compreender a diferença fundamental de projeto entre aquecimento indireto e direto. Essa distinção é a fonte de todas as vantagens subsequentes.

Como Funciona um Forno Aquecido Indiretamente

Um forno rotativo de aquecimento indireto é essencialmente um tubo rotativo alojado dentro de um forno estacionário maior ou câmara de aquecimento.

O calor é aplicado na parte externa do tubo rotativo. Esse calor é então conduzido através da parede do tubo para o material que está tombando em seu interior.

Crucialmente, os gases da fonte de aquecimento (gás de combustão) nunca entram em contato com o material ou com os gases liberados pelo material (gás de processo).

O Contraste do Forno de Queima Direta

Em um forno de queima direta, um queimador lança uma chama diretamente no tambor rotativo, e os gases de combustão quentes fluem sobre o material.

Embora muitas vezes mais eficiente termicamente para aplicações de alto volume, este projeto mistura o gás de combustão (da queima de combustível) com o gás de processo (do material). O resultado é um único fluxo de exaustão, de alto volume e diluído.

Principais Contribuições Ambientais

A separação dos fluxos de gás em um forno indireto desbloqueia várias estratégias poderosas para descarbonização e gestão ambiental.

Permitindo a Captura de Carbono de Alta Pureza

Esta é a vantagem mais significativa. Muitos processos industriais, como a calcinação de minerais, liberam CO2 como resultado direto da reação química.

Em um forno indireto, este CO2 de processo sai do sistema como um fluxo concentrado e puro, não contaminado pelo nitrogênio e outros produtos da combustão do combustível.

A captura de CO2 de um fluxo puro é dramaticamente mais simples e menos intensiva em energia do que tentar limpá-lo do enorme e diluído exaustor de um sistema de queima direta. Isso torna a captura, utilização e armazenamento de carbono (CCUS) uma realidade prática e econômica.

Reduzindo a Pegada com Flexibilidade de Combustível

Como a fonte de calor é externa, os fornos indiretos são excepcionalmente flexíveis. Eles podem ser aquecidos com uma variedade de fontes de energia sem impactar a química do processo.

Isso permite o uso de energia de baixo carbono ou carbono zero, como:

- Eletricidade renovável (aquecimento por resistência)

- Hidrogênio verde

- Biogás

Isso fornece um caminho direto para eliminar a pegada de carbono associada ao aquecimento do forno, um passo que é muito mais complexo em sistemas de queima direta.

Avançando a Economia Circular

Os fornos indiretos são ideais para processos avançados de tratamento térmico, como pirólise e gaseificação, que decompõem materiais em um ambiente de baixo oxigênio.

Essa capacidade é usada para transformar materiais residuais — como plásticos, biomassa ou lodo — em produtos valiosos como gás sintético (gás de síntese), óleos ou biocarvão. Ao evitar a combustão direta, o processo se concentra na conversão de material em vez de simples incineração, apoiando os objetivos da economia circular.

Compreendendo as Desvantagens

Embora poderoso, o método de aquecimento indireto não é uma solução universal. Ele vem com compensações específicas de engenharia e operacionais que devem ser consideradas.

Limitações de Transferência de Calor

A taxa de transferência de calor é limitada pela condutividade térmica da carcaça metálica do forno rotativo.

Isso pode resultar em temperaturas máximas de operação mais baixas e menor rendimento em comparação com fornos de queima direta, onde o calor é transferido mais diretamente para o material.

Restrições de Material de Construção

A carcaça rotativa do forno é submetida a estresse térmico extremo. Isso exige o uso de ligas metálicas de alto desempenho que podem manter sua resistência em altas temperaturas.

A escolha da liga pode limitar a temperatura máxima e pode ser um fator ao processar materiais quimicamente agressivos ou abrasivos que podem danificar a carcaça.

Custos de Capital e Energia

O projeto, apresentando um forno externo e um tubo interno de alta liga, pode levar a um custo de capital inicial mais alto do que um forno de queima direta mais simples.

Além disso, dependendo do projeto, parte do calor pode ser perdida do forno externo, tornando-o potencialmente menos eficiente em termos energéticos em certas aplicações se não for projetado e isolado adequadamente.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno aquecido indiretamente deve ser impulsionada pelos seus principais objetivos de processo e ambientais.

- Se seu foco principal é a captura de carbono de alta pureza: Um forno aquecido indiretamente é a escolha superior e muitas vezes a única viável para isolar o CO2 de processo.

- Se seu foco principal é eletrificar seu processo ou usar hidrogênio: O design de um forno indireto é perfeitamente adequado para integrar aquecedores elétricos ou queimadores de hidrogênio.

- Se seu foco principal é o rendimento máximo em temperaturas muito altas (por exemplo, fabricação de cimento): Um forno tradicional de queima direta ainda pode ser a tecnologia mais estabelecida, embora venha com maiores desafios de descarbonização.

- Se seu foco principal é a valorização de resíduos via pirólise: O ambiente livre de oxigênio de um forno aquecido indiretamente é essencial para este processo.

Escolher a tecnologia de processamento térmico certa é uma decisão estratégica que impacta diretamente sua capacidade de atingir metas ambientais e operacionais futuras.

Tabela Resumo:

| Contribuição Ambiental | Benefício Chave |

|---|---|

| Captura de Carbono de Alta Pureza | Isola o CO2 de processo para CCUS eficiente |

| Flexibilidade de Combustível | Permite o uso de fontes de energia de baixo carbono |

| Suporte à Economia Circular | Ideal para pirólise e valorização de resíduos |

Pronto para avançar em seus objetivos ambientais com soluções de alta temperatura personalizadas? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer sistemas avançados de fornos, como Fornos Rotativos, Mufla, Tubo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas, ajudando as indústrias a alcançar captura eficiente de carbono e sustentabilidade. Entre em contato hoje para discutir como podemos apoiar sua jornada de descarbonização!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão