Em resumo, os fornos rotativos de indução eletromagnética simplificam a manutenção ao mudar fundamentalmente a forma como o calor é gerado e controlado. Eles substituem componentes mecânicos e de combustão complexos e de alto desgaste por um sistema de aquecimento de estado sólido e sem contato, o que reduz drasticamente o número de potenciais pontos de falha e mitiga as principais causas de degradação do forno.

A razão central para a manutenção simplificada é uma mudança na tecnologia: a transição de sistemas mecânicos e baseados em combustível propensos a falhas para um sistema eletromagnético mais confiável. Esse design impede inerentemente o estresse térmico e o desgaste que atormentam os fornos tradicionais, levando a uma vida útil mais longa dos componentes e a uma menor necessidade de intervenção.

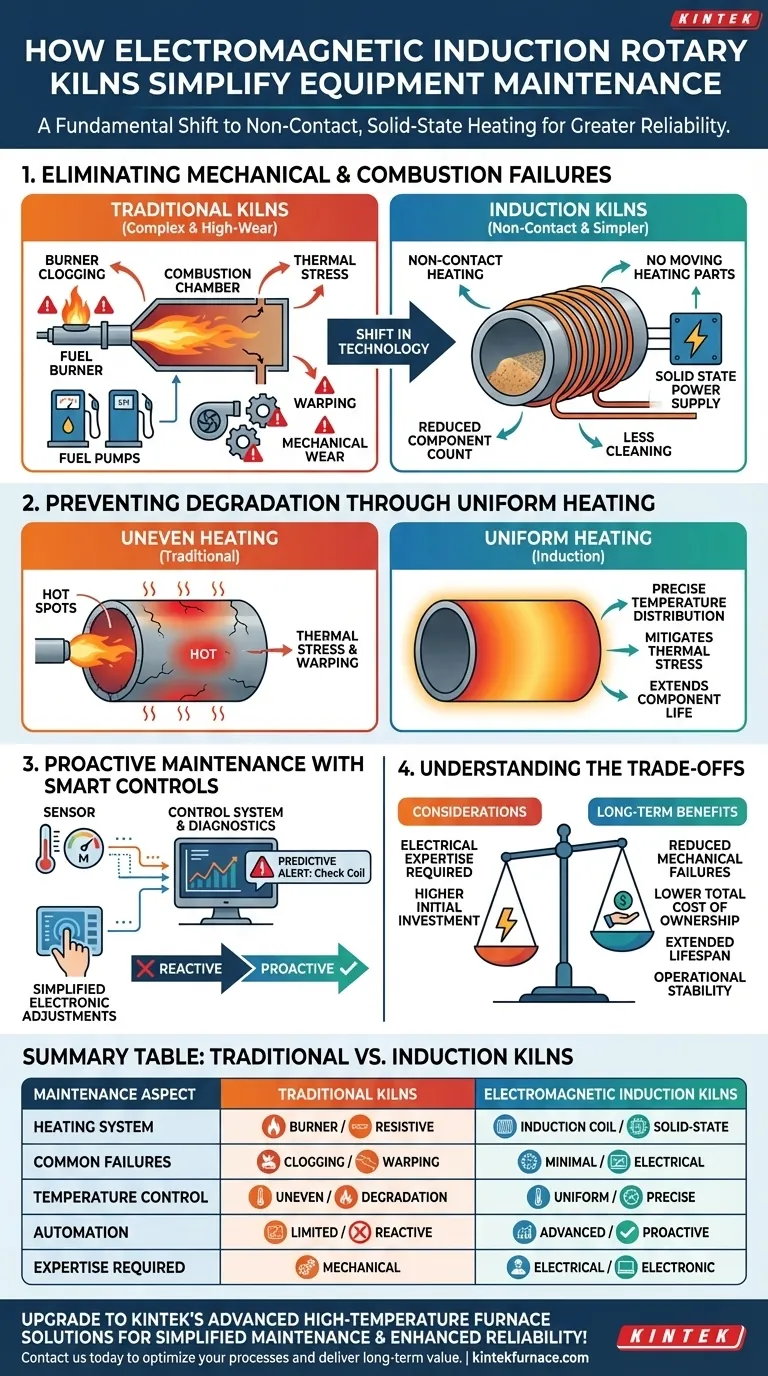

O Princípio Central: Eliminação de Falhas Mecânicas e de Combustão

A vantagem de manutenção mais significativa advém da remoção dos componentes que historicamente causam a maioria dos problemas em fornos aquecidos a combustível ou por resistência.

Aquecimento Sem Contato Reduz o Desgaste

Fornos tradicionais dependem de queimadores de combustível, câmaras de combustão ou elementos resistivos que estão sujeitos a calor intenso, corrosão e estresse mecânico.

O aquecimento por indução eletromagnética é sem contato. Uma bobina de indução gera um campo magnético que aquece o tambor do forno diretamente, sem quaisquer peças móveis no sistema de aquecimento em si. Isso elimina uma ampla gama de tarefas comuns de manutenção, como limpeza de bocais de combustível, substituição de queimadores ou reparo de câmaras de combustão.

Um Design Radicalmente Mais Simples

Por projeto, um forno de indução tem menos componentes que podem quebrar. O sistema de aquecimento consiste em uma bobina de indução durável e uma fonte de alimentação de estado sólido.

Isso contrasta fortemente com os sistemas tradicionais que envolvem bombas de combustível, sopradores, sistemas de ignição e arranjos refratários complexos ao redor do queimador, todos os quais requerem inspeção regular, manutenção e eventual substituição.

Como o Aquecimento Uniforme Previne a Degradação

O aquecimento irregular é um fator primário nos custos de manutenção e falhas catastróficas em fornos rotativos convencionais. A indução eletromagnética aborda diretamente essa questão.

Mitigação do Estresse Térmico e da Deformação

Fornos a combustível frequentemente criam "pontos quentes" intensos onde a chama atinge diretamente a carcaça do forno. Essa distribuição de temperatura desigual faz com que o tubo de metal se deforme, empene e rache com o tempo.

O aquecimento por indução fornece uma distribuição de temperatura excepcionalmente uniforme e precisa ao redor de toda a circunferência do forno. Isso evita o superaquecimento localizado, reduzindo drasticamente o estresse térmico e preservando a integridade estrutural da carcaça do forno por uma vida útil muito mais longa.

Prolongamento da Vida Útil dos Refratários e Componentes

O controle preciso da temperatura também reduz o desgaste do revestimento refratário interno e de outros componentes. Ao evitar picos de temperatura e flutuações rápidas, o sistema minimiza a ciclagem térmica que faz com que os materiais se expandam e contraiam, o que eventualmente leva a rachaduras e lascamento.

O Papel da Automação e dos Controles Inteligentes

Fornos de indução modernos integram sistemas de controle avançados que mudam a manutenção de um modelo reativo para um modelo proativo.

Monitoramento Automatizado e Diagnóstico

Sensores monitoram continuamente parâmetros críticos como temperatura e saída de energia. O sistema de controle pode ajustar automaticamente o aquecimento para manter uma consistência perfeita.

Mais importante ainda, esses sistemas podem sinalizar desvios de desempenho que podem indicar um problema iminente, permitindo que as equipes de manutenção abordem um problema antes que ele cause uma paralisação.

Ajustes Simplificados

Ajustar o perfil de calor em um forno de indução é um processo eletrônico gerenciado por meio de um painel de controle. Não há necessidade de um técnico acessar fisicamente e ajustar manualmente um queimador ou uma válvula de combustível. Isso torna o ajuste fino do processo mais rápido, mais seguro e mais preciso.

Entendendo as Compensações

Embora a manutenção seja simplificada, ela não é eliminada. A natureza da experiência necessária simplesmente muda.

A Necessidade de Expertise Elétrica

A manutenção mecânica é significativamente reduzida, mas a solução de problemas do sistema agora requer um conjunto de habilidades diferente. Uma falha na fonte de alimentação ou no sistema de controle exige experiência em eletrônica industrial e sistemas de energia. As equipes de manutenção acostumadas a sistemas puramente mecânicos podem precisar de treinamento adicional.

Investimento Inicial Mais Alto

Os sistemas de indução eletromagnética geralmente acarretam um custo de capital inicial mais alto do que os fornos tradicionais a combustível. Embora ofereçam um custo total de propriedade mais baixo por meio da redução da manutenção e da economia de energia, esse investimento inicial é um fator crítico a ser considerado.

Fazendo a Escolha Certa para Sua Operação

A decisão de adotar um forno rotativo de indução depende de suas prioridades operacionais específicas.

- Se seu foco principal é maximizar o tempo de atividade: A redução significativa dos pontos de falha mecânica torna um forno de indução uma escolha extremamente confiável para processos contínuos.

- Se seu foco principal é reduzir os custos a longo prazo: A vida útil estendida da carcaça do forno e a menor necessidade de peças de reposição geram economias substanciais em despesas operacionais ao longo da vida útil do equipamento.

- Se seu foco principal é a pureza e qualidade do processo: O sistema de aquecimento fechado e sem contato evita a contaminação do produto por subprodutos da combustão, simplificando a manutenção relacionada à limpeza do sistema.

Em última análise, a escolha de um forno rotativo eletromagnético é um investimento em estabilidade operacional e confiabilidade a longo prazo.

Tabela Resumo:

| Aspecto da Manutenção | Fornos Tradicionais | Fornos Rotativos de Indução Eletromagnética |

|---|---|---|

| Sistema de Aquecimento | Queimadores de combustível, elementos resistivos propensos ao desgaste | Indução sem contato, estado sólido, desgaste mínimo |

| Falhas Comuns | Entupimento do queimador, estresse térmico, deformação | Reduzidas; focadas em componentes elétricos |

| Controle de Temperatura | Irregular, causa degradação | Uniforme, preciso, previne estresse térmico |

| Automação | Limitada, manutenção reativa | Sensores avançados, diagnóstico proativo |

| Expertise Necessária | Mecânica | Elétrica e eletrônica |

Atualize para as soluções avançadas de fornos de alta temperatura da KINTEK para manutenção simplificada e confiabilidade aprimorada! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos de indução eletromagnética e outros produtos, como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, reduzindo o tempo de inatividade e os custos operacionais. Contate-nos hoje para discutir como podemos otimizar seus processos e entregar valor a longo prazo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura