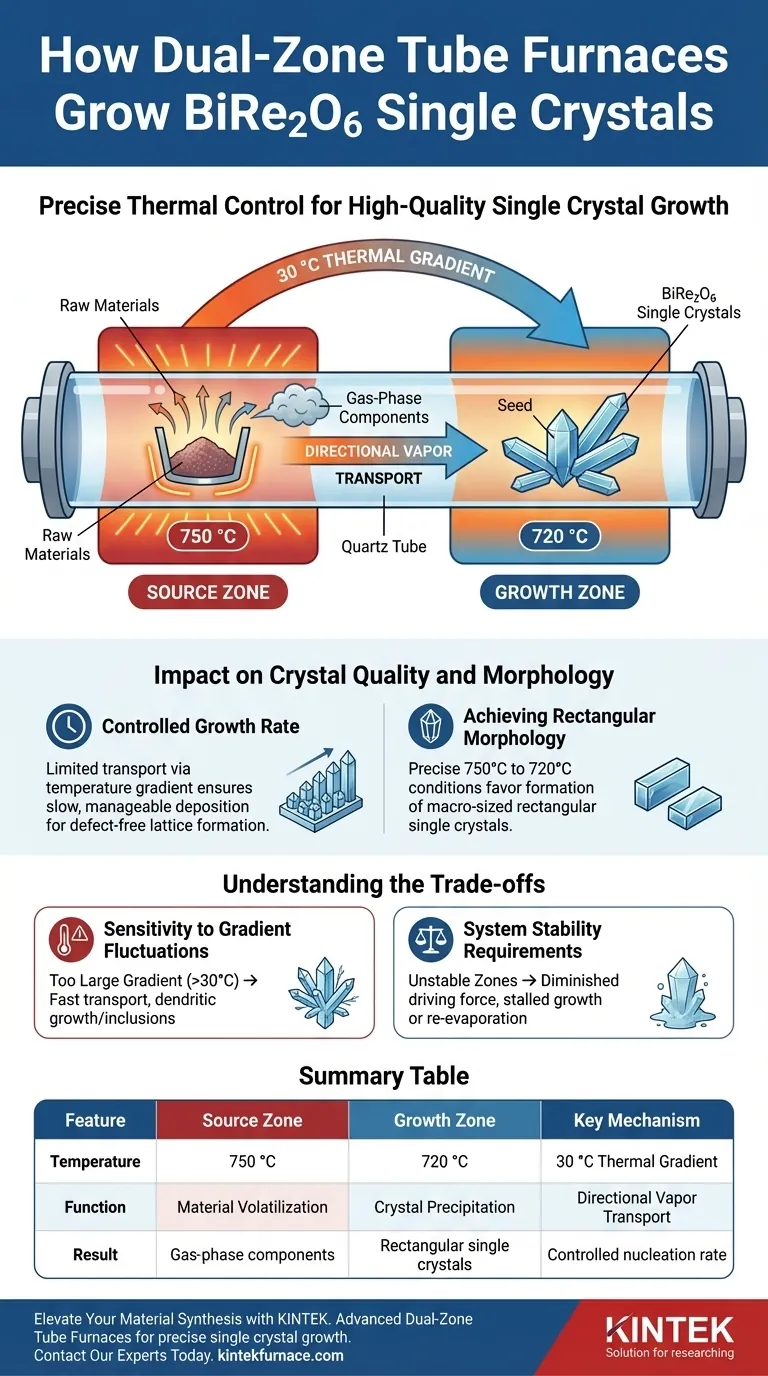

Os fornos tubulares de zona dupla permitem o crescimento de cristais únicos de BiRe2O6 estabelecendo um gradiente de temperatura preciso e estável entre a fonte de matéria-prima e a área de cristalização. Especificamente, ao manter a zona de origem a 750 °C e a zona de crescimento a 720 °C, o forno cria as condições termodinâmicas necessárias para transportar componentes em fase gasosa da extremidade quente para a extremidade fria.

O mecanismo central depende de um diferencial de temperatura estável para impulsionar o transporte direcional de vapor. Este gradiente específico garante que o BiRe2O6 precipite lentamente na temperatura mais baixa, resultando em cristais únicos retangulares de alta qualidade e macroscópicos, em vez de solidificação rápida e desordenada.

A Mecânica do Controle Térmico

Estabelecendo Zonas Independentes

A característica definidora de um forno de zona dupla é a capacidade de controlar duas áreas de aquecimento distintas dentro do mesmo tubo de quartzo.

Para o BiRe2O6, a zona de origem é aquecida a 750 °C. Essa temperatura mais alta faz com que as matérias-primas se volatilizem ou reajam, entrando na fase gasosa.

Criando o Ambiente de Crescimento

Simultaneamente, a zona de crescimento é estritamente mantida a 720 °C.

Esta "extremidade fria" criada serve como local de deposição. A estabilidade desta temperatura é crítica; se ela flutuar, o processo de nucleação pode se tornar errático, levando a policristais em vez de cristais únicos.

Impulsionando o Transporte em Fase Gasosa

A diferença de temperatura de 30 °C atua como a força motriz física.

A termodinâmica dita que os componentes em fase gasosa se movem da zona de alta temperatura para a zona de baixa temperatura. Este transporte direcional garante um suprimento contínuo de material para a frente de cristalização sem intervenção mecânica.

Impacto na Qualidade e Morfologia do Cristal

Taxa de Crescimento Controlada

A referência primária enfatiza que o BiRe2O6 deve crescer lentamente.

Um forno de zona dupla facilita isso limitando a taxa de transporte através do gradiente de temperatura. Ao manter a diferença em aproximadamente 30 °C, o material não é depositado rapidamente na semente; em vez disso, ele chega a uma taxa gerenciável que permite que a rede cristalina se forme sem defeitos.

Obtendo Morfologia Retangular

O ambiente térmico específico desta configuração produz uma forma de cristal distinta.

Sob estas condições precisas ($750^\circ\text{C} \to 720^\circ\text{C}$), o BiRe2O6 se organiza em cristais únicos retangulares macroscópicos. Esta morfologia é um indicador direto de um ambiente de crescimento estável e não perturbado, facilitado pela configuração de zona dupla.

Compreendendo os Compromissos

Sensibilidade às Flutuações do Gradiente

Embora eficaz, este método é altamente sensível à magnitude do gradiente de temperatura.

Se a diferença entre as zonas for muito grande (por exemplo, significativamente maior que 30 °C), a taxa de transporte pode se tornar muito rápida, levando a crescimento dendrítico ou inclusões. Inversamente, um gradiente muito raso pode resultar em nenhum transporte.

Requisitos de Estabilidade do Sistema

A capacidade de "zona dupla" implica complexidade no controle.

Ambas as zonas devem permanecer estáveis em relação uma à outra. Se a zona de origem diminuir ou a zona de crescimento aumentar, a força motriz diminui, potencialmente interrompendo o crescimento ou causando re-evaporação do cristal cultivado.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno tubular de zona dupla para este material específico, considere o seguinte:

- Se o seu foco principal é o tamanho do cristal: Priorize a estabilidade a longo prazo dos pontos de ajuste de 750 °C / 720 °C para permitir períodos de crescimento estendidos sem flutuação térmica.

- Se o seu foco principal é a pureza do cristal: Certifique-se de que o gradiente de temperatura não seja excedido, pois taxas de transporte agressivas frequentemente prendem impurezas ou agentes solventes na rede cristalina.

O sucesso no cultivo de BiRe2O6 não reside apenas no aquecimento do material, mas na precisão da lacuna térmica que impulsiona sua migração.

Tabela Resumo:

| Característica | Zona de Origem | Zona de Crescimento | Mecanismo Chave |

|---|---|---|---|

| Temperatura | 750 °C | 720 °C | Gradiente Térmico de 30 °C |

| Função | Volatilização do Material | Precipitação de Cristal | Transporte Direcional de Vapor |

| Resultado | Componentes em fase gasosa | Cristais únicos retangulares | Taxa de nucleação controlada |

| Fator Crítico | Estabilidade Térmica | Setpoint Preciso | Consistência do gradiente |

Eleve a Síntese do Seu Material com a KINTEK

O crescimento preciso de cristais exige estabilidade térmica intransigente. Na KINTEK, nos especializamos em soluções de aquecimento de alto desempenho projetadas para os mais rigorosos padrões de laboratório.

Nossa Expertise Inclui:

- Fornos Tubulares Avançados de Zona Dupla: Alcance o gradiente de temperatura perfeito para transporte de vapor e crescimento de cristais únicos.

- Sistemas Personalizáveis: De sistemas Muffle e Rotativos a sistemas a Vácuo e CVD, nosso equipamento é adaptado às suas necessidades exclusivas de P&D.

- Fabricação Especializada: Apoiado por P&D líder na indústria para garantir estabilidade a longo prazo e controle preciso.

Quer você esteja cultivando BiRe2O6 ou desenvolvendo novos materiais semicondutores, a KINTEK fornece a confiabilidade que sua pesquisa merece.

Entre em Contato com Nossos Especialistas Hoje para encontrar o forno perfeito para sua aplicação.

Guia Visual

Referências

- Premakumar Yanda, Claudia Felser. Direct Evidence of Topological Dirac Fermions in a Low Carrier Density Correlated 5d Oxide. DOI: 10.1002/adfm.202512899

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é a função principal de um forno tubular horizontal na preparação de nanofios de Sb2Se3? Domine os gradientes térmicos para APVT

- Qual o papel de um forno tubular de zona única na síntese de ZnPS3? Domine o Perfil Térmico para Materiais Lamelares

- Quais são os tipos de Fornos Tubulares com base na forma do tubo? Escolha entre Sólido e Dividido para o Seu Laboratório

- Qual é a função de um forno tubular de alta temperatura na carbonização de ZIF-8? Alcançar Suportes de Carbono-Nitrogênio de Alto Desempenho

- Qual é o papel de um forno tubular de bancada na preparação de biochar de resíduos de milho? Otimizar a Precisão da Pirólise

- Qual é a diferença entre um forno tubular a vácuo e um forno tubular padrão? Escolha o Forno Certo para o Seu Laboratório

- Quais recursos de segurança estão incluídos em um Forno Tubular de Alta Temperatura? Garanta Operação Segura em Calor Extremo

- Qual é o papel de um forno tubular de laboratório no tratamento térmico de amostras de tubos de pressão de Zr-2,5%Nb? (550°C-800°C)