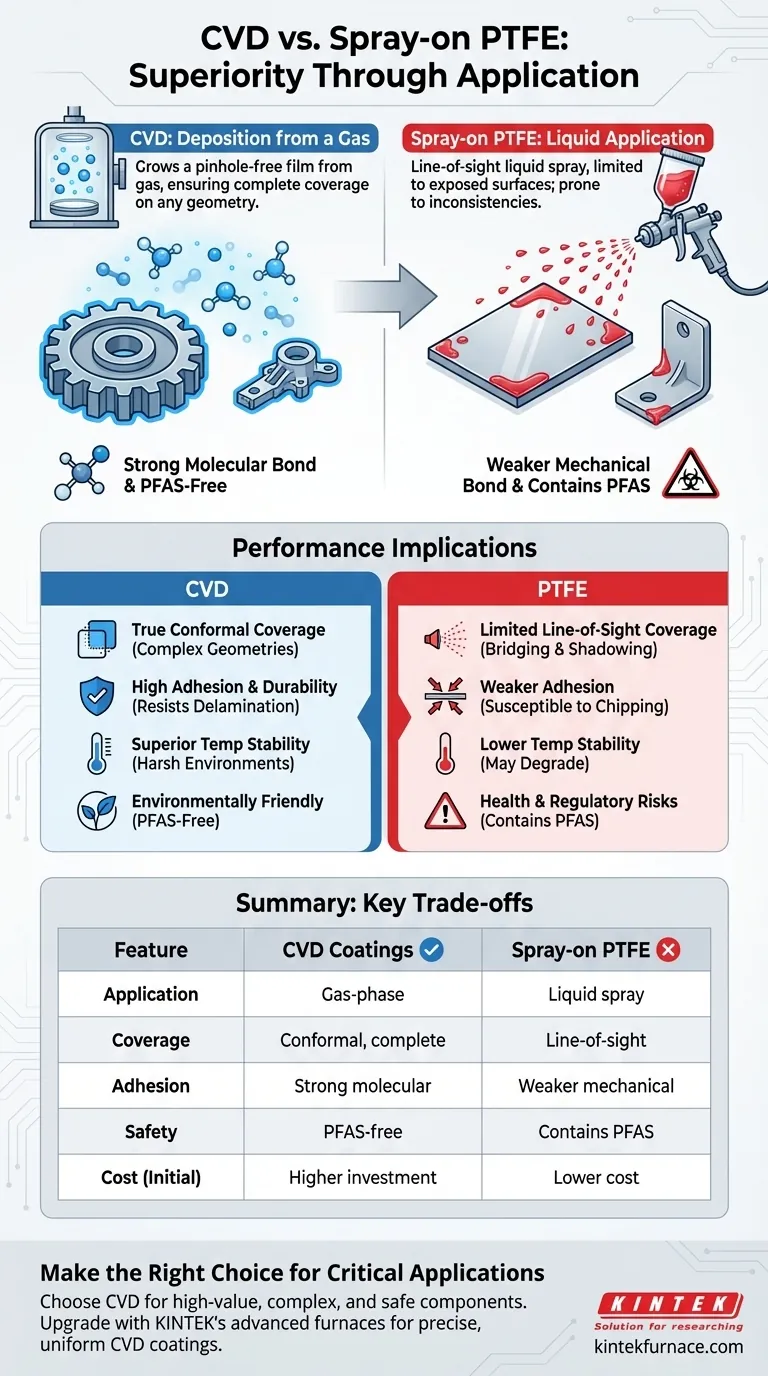

Em um nível fundamental, os revestimentos de Deposição Química de Vapor (CVD) são superiores aos revestimentos de Politetrafluoretileno (PTFE) aplicados por pulverização em quase todas as categorias de desempenho. O CVD fornece uma camada perfeitamente uniforme e sem poros que cobre todas as superfícies de um componente, independentemente da complexidade, enquanto o PTFE aplicado por pulverização é uma aplicação de linha de visão que não pode proteger geometrias intrincadas. Além disso, os revestimentos poliméricos CVD oferecem maior estabilidade à temperatura e são isentos dos produtos químicos PFAS tóxicos inerentes ao PTFE.

A principal diferença não é simplesmente o material, mas o método de aplicação. O CVD "cultiva" um revestimento a partir de um gás, garantindo cobertura completa e uniforme, enquanto o PTFE pulverizado é uma aplicação de tinta líquida, que é inerentemente limitada e menos consistente.

A Diferença Fundamental: Método de Aplicação

Para entender a vasta diferença de desempenho, você deve primeiro entender como cada revestimento é aplicado. O método dita o resultado.

CVD: Deposição a partir de uma Fase Gasosa

A Deposição Química de Vapor é um processo onde uma peça é colocada em uma câmara de vácuo. Uma matéria-prima sólida, conhecida como dímero, é aquecida até se transformar em gás.

Este gás é então pirolisado, ou "quebrado" com calor, para criar monômeros reativos. Esses monômeros gasosos entram na câmara de deposição à temperatura ambiente e polimerizam diretamente em todas as superfícies expostas, "crescendo" um filme ultrafino e perfeitamente conformável.

Pense nisso como a geada se formando em um vidro de janela em uma manhã fria — ela cobre cada curva e imperfeição com absoluta uniformidade.

PTFE Pulverizado: Aplicação de um Líquido

O PTFE pulverizado é aplicado de forma muito semelhante à tinta padrão. Dispersões líquidas de PTFE são atomizadas e pulverizadas em uma superfície.

Este método é inteiramente de linha de visão, o que significa que o revestimento só pode aderir a superfícies diretamente no caminho do bico pulverizador. Áreas em sombra, dentro de fendas apertadas ou sob componentes receberão pouco ou nenhum revestimento.

O veículo líquido deve então ser assado, o que pode introduzir inconsistências na espessura e densidade, e pode não ser adequado para componentes sensíveis ao calor.

Implicações de Desempenho de Cada Método

As diferenças na aplicação levam a distinções críticas no desempenho, confiabilidade e integridade da peça.

Cobertura e Conformidade

Os revestimentos CVD fornecem uma camada verdadeiramente conformável. Isso significa que a espessura do revestimento é perfeitamente uniforme em superfícies planas, bordas afiadas e até mesmo profundamente dentro de geometrias internas complexas ou fendas. Isso garante encapsulamento completo e sem poros.

O PTFE pulverizado, por outro lado, sofre de formação de pontes, acúmulo em cantos e adelgaçamento em bordas afiadas. Ele não consegue penetrar geometrias complexas, deixando áreas críticas completamente desprotegidas.

Adesão e Durabilidade

Como os revestimentos CVD são formados em nível molecular, eles criam uma ligação extremamente forte com o substrato. O filme resultante é flexível, durável e altamente resistente à delaminação ou rachaduras.

Os revestimentos pulverizados dependem de uma ligação mecânica, que é mais fraca e mais suscetível a lascamento, descamação e descolamento, especialmente sob estresse físico ou ciclagem térmica.

Integridade e Segurança do Material

Os revestimentos poliméricos CVD são excepcionalmente puros e densos, fornecendo uma barreira superior contra umidade e produtos químicos. Criticamente, eles são isentos de PFAS.

O PTFE é um membro da família de "produtos químicos eternos" PFAS, que enfrentam crescente escrutínio regulatório e são conhecidos por serem perigos ambientais e de saúde persistentes.

Entendendo as Compensações

Embora o CVD ofereça desempenho técnico superior, a escolha depende dos requisitos específicos da aplicação.

Quando o PTFE Pulverizado Pode Ser Suficiente

Para aplicações simples e não críticas em superfícies planas e de fácil acesso, onde o custo é o principal fator, um revestimento pulverizado pode ser adequado. Se tudo o que você precisa é uma superfície básica de baixo atrito em uma forma simples e a proteção completa não é exigida, seu menor custo de aplicação pode ser atraente.

O Investimento em CVD

O processo CVD é mais complexo, exigindo equipamentos especializados de deposição a vácuo. Isso geralmente resulta em um custo mais alto e prazos de entrega mais longos em comparação com a pulverização. No entanto, para componentes críticos de alto valor onde a falha não é uma opção — como em dispositivos médicos, aeroespacial ou eletrônicos — este custo é um investimento em confiabilidade e desempenho.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser impulsionada pelos requisitos de desempenho e pelas necessidades de confiabilidade de longo prazo do seu produto.

- Se seu foco principal é proteger componentes complexos e de alto valor: Escolha CVD por sua cobertura conformável completa e sem poros que garante proteção total.

- Se seu foco principal é o desempenho em ambientes agressivos: Escolha CVD por sua estabilidade superior à temperatura, flexibilidade e propriedades de barreira robustas.

- Se seu foco principal é a conformidade regulatória e a segurança: Escolha revestimentos CVD sem PFAS para eliminar os riscos de saúde, ambientais e comerciais associados ao PTFE.

- Se seu foco principal é um revestimento de baixo custo para uma superfície simples e não crítica: O PTFE pulverizado pode ser uma opção viável, desde que você aceite plenamente suas limitações de cobertura e durabilidade.

Em última análise, entender o processo central — deposição de vapor versus pulverização líquida — é a chave para selecionar um revestimento que garanta desempenho e confiabilidade a longo prazo.

Tabela Resumo:

| Característica | Revestimentos CVD | Revestimentos PTFE Pulverizados |

|---|---|---|

| Método de Aplicação | Deposição em fase gasosa para cobertura uniforme | Pulverização líquida de linha de visão |

| Cobertura | Conformável, sem poros em geometrias complexas | Limitado a superfícies expostas, propenso a inconsistências |

| Adesão | Ligação molecular forte, durável e flexível | Ligação mecânica mais fraca, suscetível a lascamento |

| Estabilidade à Temperatura | Alta, adequada para ambientes agressivos | Inferior, pode degradar sob calor elevado |

| Segurança | Sem PFAS, ecologicamente correto | Contém PFAS, potenciais riscos à saúde e regulatórios |

| Custo | Investimento inicial mais alto, ideal para usos críticos | Custo mais baixo, adequado para aplicações simples e não críticas |

Atualize suas soluções de revestimento com os avançados fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas CVD personalizados, Fornos Mufla, Fornos Tubulares e muito mais para garantir revestimentos precisos e uniformes para seus componentes críticos. Nossa profunda capacidade de personalização atende às suas necessidades experimentais exclusivas, aumentando a confiabilidade e a conformidade. Não comprometa o desempenho — entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alto valor!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura