Em sua essência, os fornos de atmosfera são instrumentos de precisão essenciais usados para criar e modificar materiais eletrônicos em ambientes altamente controlados. Eles realizam processos críticos como o crescimento de cristais semicondutores, dopagem de wafers, recozimento para reparar defeitos de material, deposição de filmes finos e encapsulamento de circuitos integrados, tudo o que é impossível de ser alcançado de forma confiável ao ar livre.

O valor fundamental de um forno de atmosfera não é apenas sua capacidade de aquecer, mas seu poder de controlar precisamente o ambiente químico. Esse controle é o fator decisivo para alcançar a pureza do material e a perfeição estrutural exigidas para componentes eletrônicos de alto desempenho.

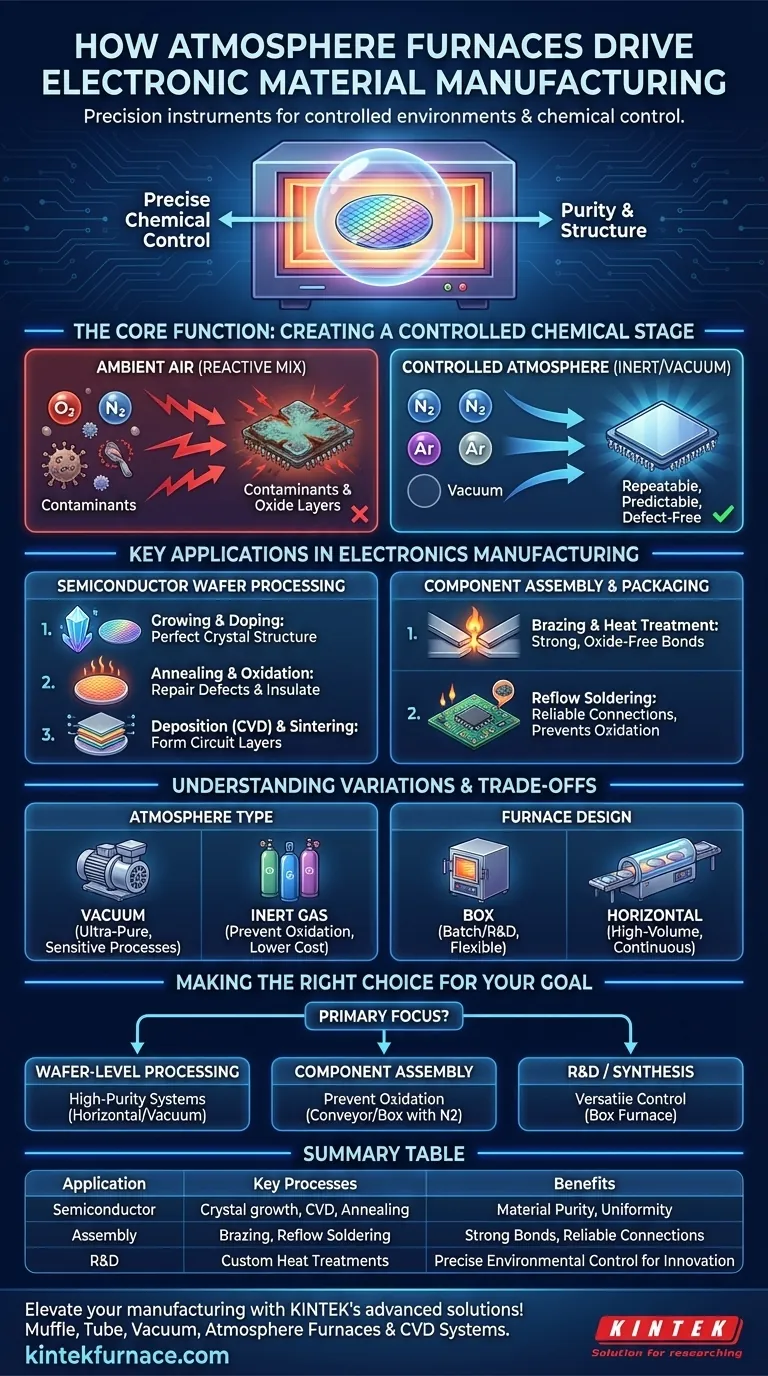

A Função Principal: Criando um Palco Químico Controlado

O Que é um Forno de Atmosfera?

Um forno de atmosfera é uma câmara de alta temperatura onde o gás circundante é estritamente controlado. Em vez de aquecer materiais no ar ambiente — que é uma mistura reativa de nitrogênio, oxigênio e outros elementos — ele substitui o ar por uma "atmosfera" específica e controlada.

Essa atmosfera pode ser um gás inerte como nitrogênio ou argônio, um gás reativo para um propósito específico, ou até mesmo um vácuo para remover todos os gases completamente. Esse controle transforma o forno de um simples forno em um reator químico preciso.

Por Que Esse Controle É Inegociável

Em nível microscópico, a fabricação de materiais eletrônicos é um processo de química controlada. Elementos indesejados, especialmente o oxigênio, atuam como contaminantes.

O oxigênio pode reagir com materiais semicondutores, criar camadas de óxido indesejadas e impedir uma ligação limpa durante a soldagem ou brasagem. Ao remover ou substituir o ar, um forno de atmosfera elimina essas variáveis, garantindo que o processo seja repetível, previsível e livre de defeitos.

Principais Aplicações na Fabricação de Eletrônicos

Processamento de Wafers Semicondutores

Crescimento e Dopagem: Para que um semicondutor funcione, sua estrutura cristalina deve ser quase perfeita e deve ser "dopada" com um número preciso de átomos de impureza. Fornos de atmosfera fornecem o ambiente estável e de alta pureza necessário para crescer lingotes de cristal único grandes e para difundir dopantes uniformemente em wafers.

Recozimento e Oxidação: O processamento em alta temperatura pode criar estresse e defeitos na rede cristalina de um material. O Recozimento é um processo de tratamento térmico em uma atmosfera controlada que repara esse dano, melhorando o desempenho elétrico. Por outro lado, a oxidação controlada é usada intencionalmente para crescer camadas ultra-puras e uniformes de dióxido de silício (SiO2), um isolante crítico em praticamente todos os chips modernos.

Deposição e Sinterização: Fornos de atmosfera são usados para Deposição Química de Vapor (CVD), onde gases reagem na superfície do wafer para depositar filmes finos que formam as camadas do circuito. Eles também são usados para sinterização, um processo que usa calor para fundir materiais em pó em um componente sólido e denso sem derretê-los.

Montagem e Encapsulamento de Componentes

Brasagem e Tratamento Térmico: Muitos componentes eletrônicos exigem a união de materiais dissimilares. A brasagem em uma atmosfera inerte usa um metal de enchimento para criar uma junta forte sem oxidar e enfraquecer as superfícies metálicas. Tratamentos térmicos gerais também são usados para aumentar a resistência e durabilidade de terminais e invólucros metálicos.

Soldagem por Refluxo: Durante a montagem de uma placa de circuito, uma atmosfera controlada de nitrogênio impede que as almofadas de solda microscópicas e os terminais dos componentes oxidem. Isso garante que a solda fundida possa "molhar" e ligar-se limpa e firmemente às superfícies, criando conexões elétricas confiáveis e prevenindo juntas defeituosas.

Compreendendo as Variações e Compromissos

Vácuo vs. Atmosfera de Gás Inerte

Um forno a vácuo é um tipo extremo de forno de atmosfera que remove quase todas as moléculas de gás, criando um ambiente ultra-puro ideal para processos sensíveis como a difusão de wafers.

Um forno de gás inerte (usando nitrogênio ou argônio) é mais comum para processos como soldagem por refluxo ou brasagem, onde o objetivo principal é simplesmente prevenir a oxidação. Ele oferece excelente proteção a um custo operacional menor do que um sistema de alto vácuo.

Fornos de Caixa vs. Horizontais

Esta distinção relaciona-se ao design físico e ao fluxo do processo. Os fornos de caixa são tipicamente usados para processamento em lote, P&D ou análise térmica onde a flexibilidade é fundamental.

Os fornos horizontais são em forma de tubo e são frequentemente usados em linhas de fabricação de semicondutores de alto volume, permitindo o processamento contínuo de muitos wafers com excelente uniformidade. A escolha depende da escala de produção, não de uma diferença fundamental na necessidade de controle atmosférico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende do objetivo de fabricação específico e do nível de pureza exigido.

- Se o seu foco principal é o processamento de semicondutores em nível de wafer (difusão, oxidação): Você precisa de sistemas de alta pureza como fornos tubulares horizontais capazes de manter vácuo ou um gás de processo específico.

- Se o seu foco principal é a montagem de componentes (soldagem, brasagem): Você precisa de um forno que previna de forma confiável a oxidação, onde um forno de atmosfera de nitrogênio com esteira ou de caixa é frequentemente a solução mais econômica.

- Se o seu foco principal é P&D ou a síntese de novos materiais: Você precisa de um sistema versátil, muitas vezes um forno de caixa, que permita um controle preciso sobre uma ampla gama de temperaturas e misturas de gases.

Em última análise, dominar as condições atmosféricas dentro do forno é fundamental para dominar a produção de materiais eletrônicos modernos.

Tabela Resumo:

| Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Processamento de Wafer Semicondutor | Crescimento de cristal, dopagem, recozimento, CVD | Garante pureza do material, dopagem uniforme, reparo de defeitos |

| Montagem de Componentes | Brasagem, soldagem por refluxo, tratamento térmico | Previne oxidação, garante ligações fortes, conexões confiáveis |

| P&D e Síntese de Materiais | Tratamentos térmicos personalizados, misturas gasosas | Apoia a inovação com controle ambiental preciso |

Eleve a fabricação dos seus materiais eletrônicos com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, seja para processamento de semicondutores, montagem de componentes ou P&D inovadora. Entre em contato hoje para discutir como a nossa experiência pode aprimorar a sua eficiência de produção e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo