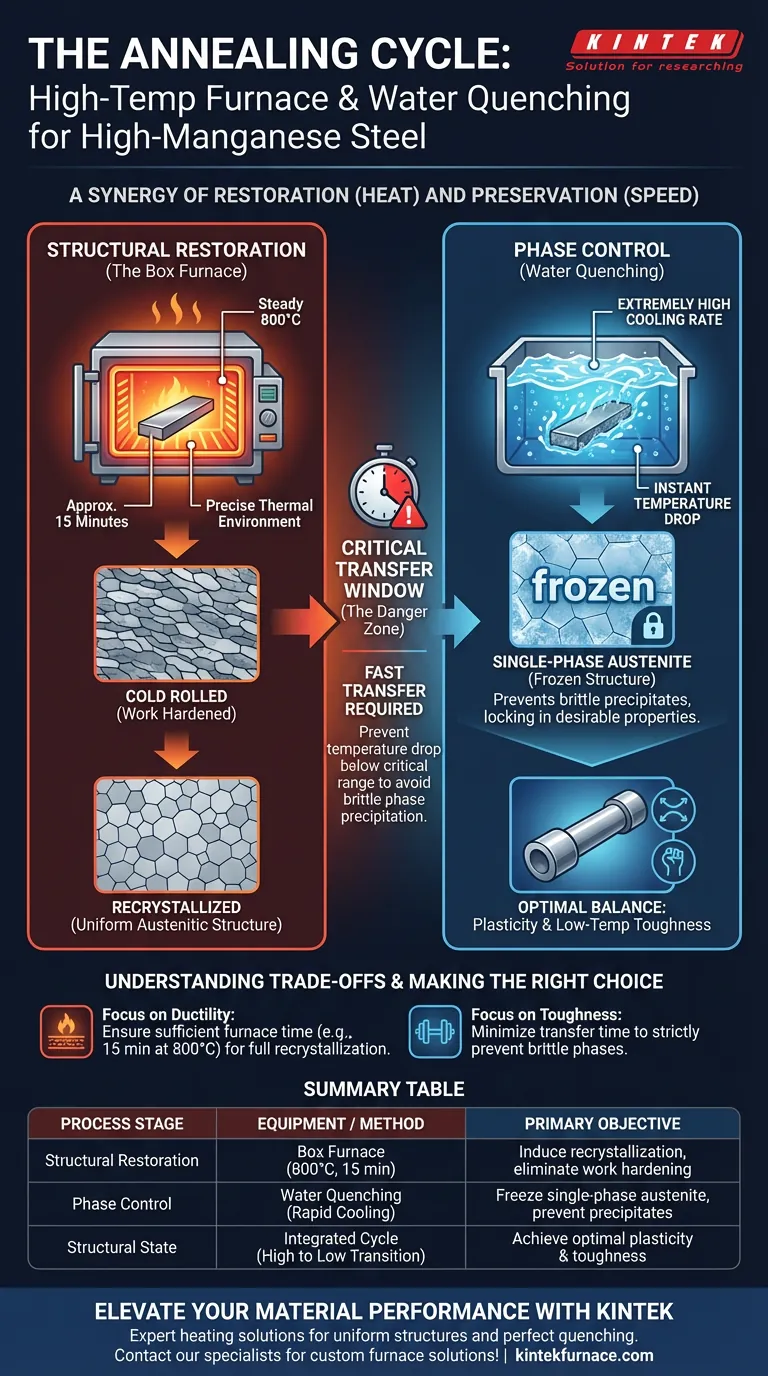

A colaboração entre um forno de caixa de alta temperatura e o resfriamento por água é definida por um ciclo de restauração e preservação. O forno de laboratório aquece o aço a uma temperatura estável de 800°C, induzindo recristalização completa para reverter os efeitos da laminação a frio e eliminar o encruamento. Imediatamente após esta fase de aquecimento, o resfriamento por água aplica uma taxa de resfriamento rápida para "congelar" a estrutura interna do metal, prevenindo a formação de fases frágeis e travando a austenita monofásica desejável.

Este processo depende do forno para restaurar a microestrutura através do calor e do resfriamento para preservar essa estrutura através da velocidade. Juntos, eles transformam o aço encruado em um material com um equilíbrio ótimo de plasticidade e tenacidade a baixas temperaturas.

O Papel do Forno de Caixa: Restauração Estrutural

O primeiro estágio do processo de recozimento é estritamente sobre corrigir as deformidades da microestrutura causadas pelo processamento anterior, como a laminação a frio.

Induzindo Recristalização Completa

O forno de caixa de laboratório fornece um ambiente térmico preciso, mantendo uma temperatura constante de 800°C.

Nesta temperatura específica, as estruturas de grão deformadas dentro do aço começam a se reorganizar. Esta entrada térmica é necessária para nucleiar e crescer grãos novos e livres de tensão, substituindo os distorcidos.

Eliminando o Encruamento

A laminação a frio aumenta a resistência, mas reduz severamente a ductilidade, um fenômeno conhecido como encruamento.

Ao manter o aço na temperatura - tipicamente por cerca de 15 minutos - o forno alivia as tensões internas. Isso transforma o material em uma estrutura de grão fino austenítica uniforme, que é a base para a ductilidade.

O Papel do Resfriamento por Água: Controle de Fase

Enquanto o forno prepara a estrutura, a fase de resfriamento é responsável por capturá-la. O sucesso de todo o processo depende da velocidade desta transição.

Congelando a Austenita Monofásica

Ao sair do forno, o aço está em um estado de austenita monofásica, que é estável em altas temperaturas, mas instável à medida que esfria lentamente.

O resfriamento por água utiliza uma taxa de resfriamento extremamente alta. Isso reduz instantaneamente a temperatura do aço, forçando a estrutura de alta temperatura a permanecer estável mesmo à temperatura ambiente.

Prevenindo Precipitação Frágil

Se o aço fosse permitido esfriar lentamente (resfriamento a ar), carbonetos ou outras fases frágeis precipitariam da solução sólida.

Esses precipitados atuam como concentradores de tensão que enfraquecem o material. O resfriamento rápido suprime completamente essa precipitação, garantindo que o aço retenha a plasticidade e a tenacidade necessárias para aplicações a baixas temperaturas.

Compreendendo as Compensações

Embora esta combinação de aquecimento e resfriamento rápido seja eficaz, ela introduz riscos de processamento específicos que devem ser gerenciados.

A Janela de Tempo de Transferência

A zona de perigo crítica é a transferência física do forno para o banho de água.

Se essa transferência for muito lenta, a temperatura do aço cairá abaixo da faixa crítica antes de atingir a água. Isso permite a precipitação parcial de fases frágeis, tornando o resfriamento subsequente ineficaz.

Choque Térmico e Geometria

O resfriamento por água induz um choque térmico massivo devido à rápida diferença de temperatura.

Embora o aço de alto manganês geralmente lide bem com isso, componentes com geometrias complexas ou espessuras variadas podem sofrer deformação ou tensões residuais se não forem submersos uniformemente.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar propriedades mecânicas superiores em aço de alto manganês, você deve tratar as etapas de aquecimento e resfriamento como uma única operação contínua.

- Se o seu foco principal é restaurar a ductilidade: Certifique-se de que o tempo de permanência no forno seja suficiente (por exemplo, 15 minutos a 800°C) para garantir a recristalização completa da estrutura de grão.

- Se o seu foco principal é a tenacidade a baixas temperaturas: Minimize o tempo de transferência entre o forno e o banho de água para evitar estritamente a precipitação de fases frágeis.

Ao dominar o tempo entre a restauração térmica e a solidificação rápida, você garante que seu material tenha um desempenho confiável mesmo em ambientes exigentes.

Tabela Resumo:

| Estágio do Processo | Equipamento / Método | Temperatura e Tempo | Objetivo Principal |

|---|---|---|---|

| Restauração Estrutural | Forno de Caixa | 800°C por 15 minutos | Induzir recristalização completa e eliminar encruamento |

| Controle de Fase | Resfriamento por Água | Resfriamento Rápido (Instantâneo) | Congelar austenita monofásica e prevenir precipitação frágil |

| Estado Estrutural | Ciclo Integrado | Transição de Alta para Baixa Temperatura | Alcançar plasticidade ótima e tenacidade a baixas temperaturas |

Eleve o Desempenho do Seu Material com a KINTEK

O recozimento de precisão de aço de alto manganês requer consistência térmica impecável e processamento rápido. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura personalizáveis para laboratório, projetados para atender às suas necessidades metalúrgicas exclusivas.

Nossas soluções avançadas de aquecimento garantem estruturas de grão uniformes, enquanto nossos projetos projetados por especialistas minimizam os tempos de transferência para resultados perfeitos de resfriamento. Transforme a eficiência do seu laboratório hoje mesmo - Entre em contato com nossos especialistas agora para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520991

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais foram os resultados do uso do forno mufla para análise de amostras ambientais? Aumente a Pureza e a Precisão no Seu Laboratório

- Como um forno mufla de alta temperatura é utilizado para determinar o teor de cinzas de amostras de asfalto? Guia para o Sucesso em Laboratório

- Quais aplicações têm os fornos de resistência tipo caixa no processamento de cerâmicas e vidro? Essencial para Sinterização e Dobragem a Quente

- Quais são as vantagens e desvantagens dos fornos de carga inferior? Obtenha Uniformidade e Controle Térmico Superiores

- O que é um forno mufla e como ele geralmente funciona? Domine o Aquecimento Indireto para Resultados Puros

- Como um forno mufla difere de um forno de empurrar? Escolha o Forno Certo para o Seu Laboratório

- Como um forno mufla de laboratório contribui para a formação de pós de óxido de alta entropia? Síntese a 350 °C

- Por que um forno com controle programável de temperatura é necessário para a sinterização de HA? Garanta Integridade Estrutural e Pureza