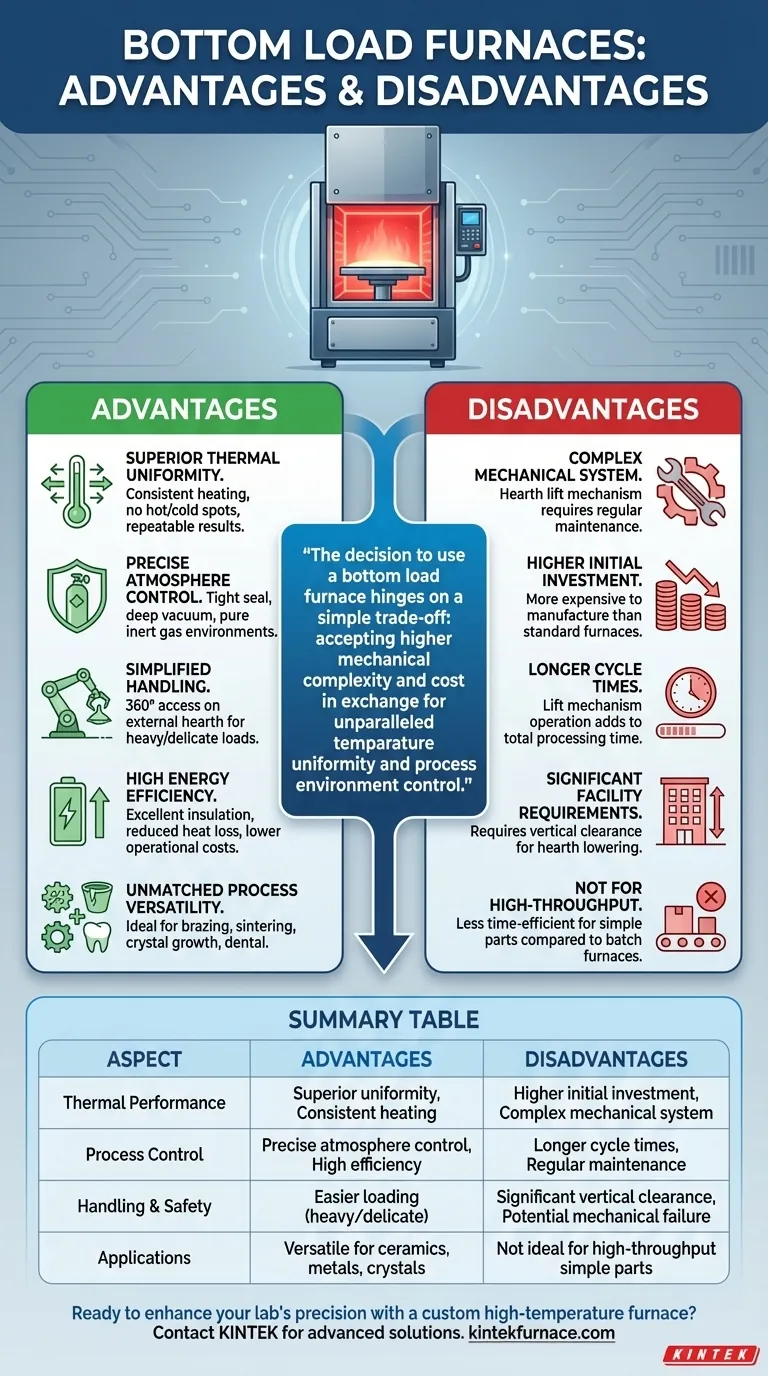

Fornos de carga inferior oferecem uniformidade térmica e controle de processo excepcionais, tornando-os uma escolha superior para aplicações sensíveis e de alto valor. Seu design, onde a carga é levantada para uma câmara selada e pré-aquecida, garante um aquecimento altamente consistente. No entanto, esse desempenho vem com a desvantagem de um sistema mecânico mais complexo que exige um investimento inicial mais alto e manutenção específica.

A decisão de usar um forno de carga inferior baseia-se em uma simples troca: aceitar maior complexidade mecânica e custo em troca de uniformidade de temperatura incomparável e controle do ambiente de processo.

A Principal Vantagem: Desempenho Térmico Superior

O design fundamental de um forno de carga inferior é sua maior força. Ao elevar o produto para uma câmara de aquecimento estacionária e selada, ele supera muitas limitações dos designs tradicionais de carregamento frontal.

Como o Carregamento Inferior Alcança a Uniformidade

Os elementos de aquecimento de um forno de carga inferior são tipicamente dispostos simetricamente em torno das paredes da câmara. Quando o elevador levanta a carga de trabalho para o centro desta câmara, o produto é exposto a um calor radiante uniforme de todos os lados e por baixo. Isso elimina os pontos quentes e frios comuns em outros tipos de forno.

Além disso, como a câmara permanece selada até que o elevador seja abaixado, há mínima flutuação de temperatura ou perturbação atmosférica durante os ciclos de carga e descarga.

Impacto na Qualidade do Processo

Esse alto grau de uniformidade de temperatura não é apenas um detalhe técnico; é crítico para o sucesso do processo. Em aplicações como sinterização de cerâmicas avançadas, crescimento de monocristais ou realização de tratamentos metalúrgicos precisos, variações de temperatura de apenas alguns graus podem arruinar um lote inteiro.

O ambiente consistente garante que cada parte da carga de trabalho experimente exatamente o mesmo perfil térmico, levando a resultados repetíveis e de alta qualidade.

Eficiência Energética como Subproduto

Excelente uniformidade térmica e isolamento superior se traduzem diretamente em alta eficiência térmica. A vedação estanque criada pelo elevador ascendente minimiza a perda de calor, especialmente em comparação com as portas grandes e muitas vezes empenadas de fornos de carregamento frontal. Isso significa que menos energia é consumida para manter a temperatura desejada, reduzindo os custos operacionais ao longo da vida útil do forno.

Principais Benefícios na Aplicação

Além do desempenho térmico, o design de carregamento inferior oferece vantagens práticas para processos específicos e requisitos de manuseio.

Versatilidade de Processo Inigualável

Esses fornos são altamente adaptáveis. Eles são usados em inúmeras indústrias para processos exigentes, incluindo:

- Brasagem e recozimento de metais

- Sinterização e densificação de cerâmicas técnicas

- Crescimento de cristais para semicondutores e óptica

- Queima de próteses dentárias

O controle preciso sobre a temperatura e a atmosfera os torna uma solução ideal para pesquisa de materiais e produção especializada.

Controle Preciso da Atmosfera

Muitos processos avançados exigem uma atmosfera controlada (por exemplo, gás inerte como Argônio, ou vácuo). O design de um forno de carga inferior, com seu elevador vedando contra o flange inferior da câmara, cria uma vedação excepcionalmente estanque. Isso facilita a manutenção de uma atmosfera pura e o alcance de níveis de vácuo mais profundos do que na maioria das outras configurações de forno.

Manuseio Simplificado de Cargas Pesadas ou Delicadas

Embora o ciclo de elevação em si leve tempo, o elevador externo torna o processo de carregamento manual muito mais seguro e fácil para certas cargas de trabalho. Conjuntos pesados, altos ou delicados podem ser cuidadosamente arranjados na plataforma do elevador com acesso total de 360 graus antes de serem levantados para a câmara. Isso é muito menos complicado e arriscado do que tentar colocar um objeto pesado profundamente dentro de uma câmara de forno quente com pinças.

Compreendendo as Trocas e Desvantagens

As capacidades avançadas de um forno de carga inferior são equilibradas por claras considerações operacionais e financeiras.

O Mecanismo de Elevação do Elevador

A principal desvantagem é a complexidade do sistema de elevação do elevador. Seja ele usando um fuso eletromecânico ou um sistema hidráulico, esse mecanismo é um ponto de manutenção e potencial falha. Ele requer inspeção e serviço regulares para garantir uma operação confiável e segura, o que contribui para a percepção de ser "caro de manter".

Maior Investimento Inicial

A estrutura, o sistema de elevação e as superfícies de vedação precisas tornam os fornos de carga inferior inerentemente mais caros de fabricar do que um forno de caixa simples de carregamento frontal de volume similar. Esse custo inicial mais alto deve ser justificado pela necessidade de resultados de processo superiores.

Considerações sobre o Tempo de Ciclo

Embora o carregamento manual possa ser mais fácil, o ciclo geral do processo pode ser mais longo. O tempo necessário para o elevador mecânico operar, tanto para cima quanto para baixo, adiciona ao tempo total do ciclo. Para aplicações de alto rendimento com peças simples, isso pode ser um gargalo significativo em comparação com a abertura e fechamento rápidos de uma porta.

Requisitos de Instalações e Pegada

Um forno de carga inferior requer uma folga vertical significativa. É preciso ter espaço suficiente abaixo do forno para que o elevador abaixe completamente para carga e descarga. Isso pode ser uma grande restrição em laboratórios ou pisos de produção com tetos baixos.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu processo térmico.

- Se seu foco principal é a uniformidade máxima de temperatura e pureza do processo: Um forno de carga inferior é a escolha tecnicamente superior, especialmente para materiais sensíveis, crescimento de cristais ou cerâmicas avançadas.

- Se seu foco principal é manusear peças grandes, pesadas ou de formato irregular: O elevador externo de um carregador inferior pode oferecer uma solução de carregamento mais segura e ergonômica.

- Se seu foco principal é o alto volume de produção de peças simples: Um forno em lote de carregamento frontal pode ser mais eficiente em termos de tempo e custo.

- Se seu foco principal é minimizar o custo inicial e a complexidade de manutenção: Um forno de caixa padrão de carregamento frontal é uma opção mais simples e econômica para tratamento térmico de uso geral.

Em última análise, escolher um forno de carga inferior é um investimento em precisão de processo, onde os benefícios operacionais justificam a complexidade mecânica.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Desempenho Térmico | Uniformidade de temperatura superior, aquecimento consistente, flutuações mínimas | Maior investimento inicial, sistema mecânico complexo |

| Controle de Processo | Controle preciso da atmosfera, alta eficiência térmica, resultados repetíveis | Tempos de ciclo mais longos, requer manutenção regular |

| Manuseio e Segurança | Carregamento mais fácil para cargas pesadas/delicadas, acesso 360 graus | Requer folga vertical significativa, potencial para falha mecânica |

| Aplicações | Versátil para cerâmicas, metais, cristais, próteses dentárias | Não ideal para peças simples de alto rendimento devido aos tempos de ciclo |

Pronto para aprimorar a precisão do seu laboratório com um forno de alta temperatura personalizado? Aproveitando a excepcional P&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para uniformidade térmica superior e controle de processo. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e entregar resultados confiáveis e de alta qualidade adaptados às suas necessidades!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO