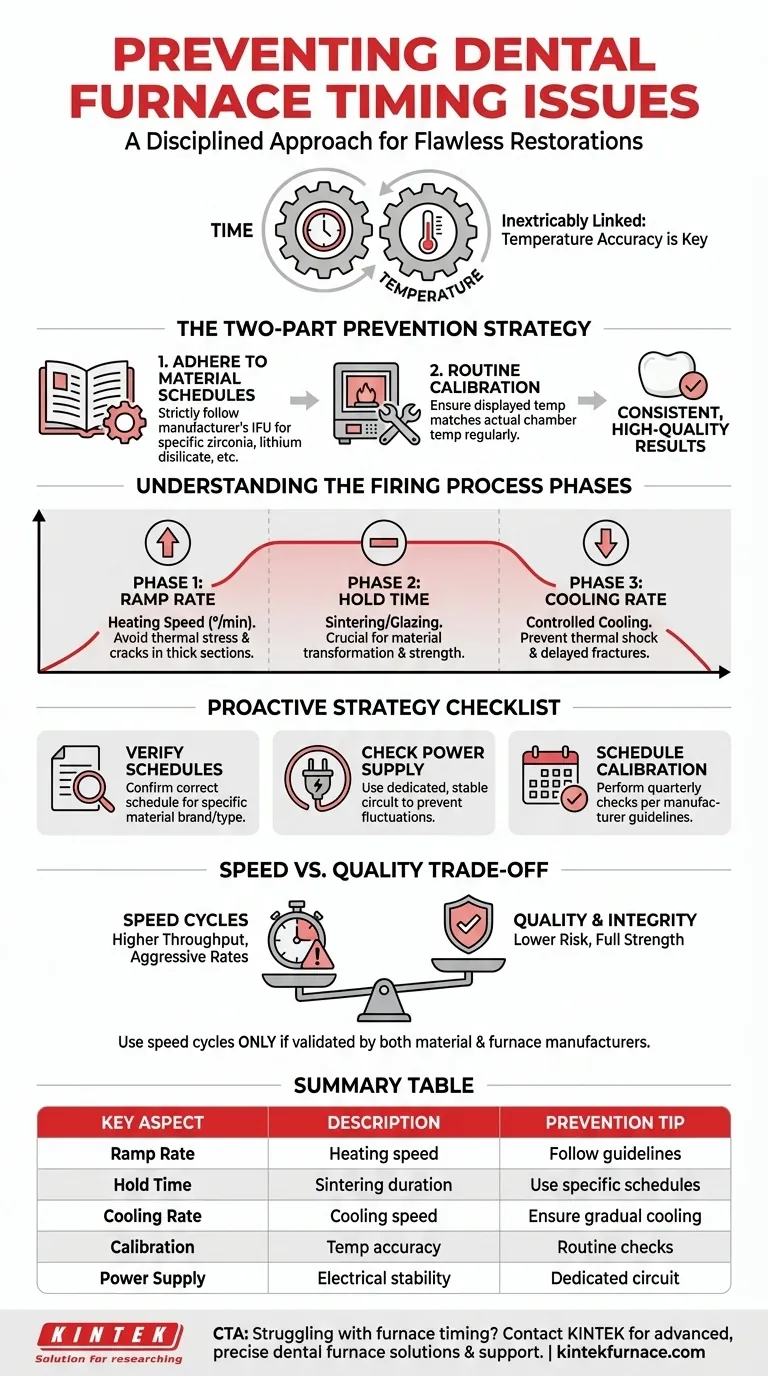

Em resumo, prevenir problemas de tempo em um forno odontológico requer uma abordagem disciplinada e em duas partes: aderir estritamente às programações de queima recomendadas pelo fabricante para o seu material específico e implementar um cronograma de calibração de rotina para garantir que a temperatura do forno seja consistentemente precisa. Sem a temperatura correta, mesmo as configurações de tempo perfeitas falharão.

O princípio central é que tempo e temperatura estão intrinsecamente ligados. Um problema de tempo é frequentemente um sintoma de um problema mais profundo, como imprecisão de temperatura ou uma incompatibilidade entre o ciclo de queima e os requisitos do material. A verdadeira prevenção vem do tratamento do forno, material e programação de queima como um sistema integrado.

A Ligação Crítica Entre Tempo e Temperatura

Para evitar falhas, você deve primeiro entender o que "tempo" realmente significa em um processo térmico. Não se trata apenas da duração total, mas de várias fases distintas que trabalham em conjunto com a temperatura.

Fase 1: Taxa de Aquecimento

A taxa de aquecimento é a velocidade com que o forno aquece, medida em graus por minuto. Uma taxa de aquecimento incorreta – seja muito rápida ou muito lenta – introduz estresse térmico na restauração.

Uma taxa de aquecimento muito agressiva pode causar rachaduras, especialmente em seções mais espessas de uma restauração de zircônia ou cerâmica, porque o exterior aquece muito mais rápido que o interior.

Fase 2: Tempo de Patamar (Sinterização/Glazagem)

O tempo de patamar é o período em que o forno permanece na sua temperatura máxima. É aqui que ocorre a transformação crucial do material, como a sinterização.

Tempo de patamar insuficiente resulta em sinterização incompleta, levando a baixa resistência, má correspondência de tonalidade e uma aparência calcária. Por outro lado, tempo de patamar excessivo pode levar a restaurações superdimensionadas ou perda de translucidez.

Fase 3: Taxa de Resfriamento

A taxa de resfriamento é tão crítica quanto a taxa de aquecimento. Se uma restauração esfriar muito rapidamente, o choque térmico resultante pode fazer com que ela frature dias ou até semanas depois de ter sido assentada.

Esta é uma causa comum de falhas misteriosas, pois o dano pode não ser imediatamente visível após a conclusão do ciclo de queima.

Uma Estratégia Proativa para uma Queima Impecável

Prevenir falhas relacionadas ao tempo não é sobre resolução reativa de problemas; é sobre implementar um sistema proativo de verificações e adesão a padrões conhecidos.

Aderir às Programações de Queima Específicas do Material

Cada material odontológico, da zircônia ao dissilicato de lítio, possui uma programação de queima exclusiva desenvolvida por seu fabricante. Estas não são sugestões; são instruções precisas baseadas em extensa pesquisa e desenvolvimento.

Sempre consulte as Instruções de Uso (IFU) para o material exato com o qual você está trabalhando. Usar a programação da "Marca A" de zircônia com a "Marca B" de zircônia é uma causa primária de falha.

Implementar Calibração de Forno de Rotina

O termostato de um forno pode desviar com o tempo. Se o seu forno estiver configurado para 1500°C, mas estiver atingindo apenas 1475°C, seu programa de tempo está operando com informações falsas. O material será sub-sinterizado mesmo que o tempo de patamar esteja tecnicamente correto.

A calibração garante que a temperatura exibida na tela corresponda à temperatura real dentro da câmara. Isso deve ser realizado regularmente de acordo com as diretrizes do fabricante do forno, tipicamente usando kits de calibração especializados.

Verificar sua Fonte de Alimentação

Fornos odontológicos consomem uma quantidade significativa de energia. Voltagem inconsistente ou um circuito compartilhado com outros equipamentos pesados pode fazer com que o forno lute para manter sua taxa de aquecimento ou temperatura de patamar.

Isso pode interromper silenciosamente a programação de queima, estendendo fases ou causando quedas de temperatura que comprometem a restauração final. Certifique-se de que seu forno esteja em um circuito elétrico dedicado e estável.

Entendendo as Compensações: Velocidade vs. Qualidade

A demanda por eficiência levou ao surgimento de ciclos de "queima rápida" ou "velocidade". Embora tentador, usá-los sem um entendimento completo das compensações é um risco significativo.

A Tentação dos Ciclos Rápidos

Ciclos mais curtos significam maior produtividade e entrega mais rápida dos casos. Muitos fornos e materiais modernos são comercializados com essa capacidade, prometendo restaurações de força total em uma fração do tempo tradicional.

Onde a Velocidade Comprometem a Integridade

Os ciclos rápidos usam taxas de aquecimento e resfriamento extremamente agressivas. Embora alguns novos materiais sejam projetados para lidar com isso, materiais mais antigos ou até mesmo restaurações mais espessas feitas de materiais "rápidos" podem sofrer estresse térmico induzido.

Isso cria fraquezas internas que podem não ser visíveis, mas podem levar a lascas prematuras ou fraturas catastróficas na boca do paciente. O desejo de economizar uma hora no laboratório pode criar uma falha clínica a longo prazo.

Quando Usar Ciclos Rápidos com Segurança

Use um ciclo de velocidade apenas se ambos o fabricante do material e o fabricante do forno o aprovarem explicitamente para sua combinação específica de equipamento e material. Mesmo assim, é aconselhável realizar ciclos de teste em peças não críticas para verificar os resultados antes de aplicar o processo a um caso de paciente.

Fazendo a Escolha Certa para o Seu Objetivo

Seus protocolos operacionais devem ser impulsionados pelos objetivos primários do seu laboratório em termos de qualidade, eficiência e confiabilidade.

- Se o seu foco principal é a máxima qualidade e consistência: Siga rigorosamente os cronogramas de queima padrão, sem velocidade, e implemente um cronograma de calibração trimestral.

- Se o seu foco principal é melhorar a eficiência sem risco: Explore apenas ciclos de velocidade que sejam explicitamente validados pelos fabricantes do seu material e do seu forno, e calibre o seu forno antes de adotar qualquer novo cronograma mais rápido.

- Se o seu foco principal é solucionar uma falha específica: Comece calibrando o forno para eliminar a temperatura como uma variável e, em seguida, confirme se você está usando o cronograma de queima exato para a marca e tipo de material específicos.

Ao assumir o controle total das suas variáveis de processo, você pode transformar o ciclo de queima de uma fonte de incerteza em um motor previsível para restaurações de alta qualidade.

Tabela Resumo:

| Aspecto Chave | Descrição | Dica de Prevenção |

|---|---|---|

| Taxa de Aquecimento | Velocidade de aquecimento em graus por minuto | Siga as diretrizes do fabricante para evitar estresse térmico |

| Tempo de Patamar | Duração na temperatura máxima para sinterização | Use programações específicas do material para transformação completa |

| Taxa de Resfriamento | Velocidade de resfriamento pós-queima | Garanta resfriamento gradual para prevenir fraturas |

| Calibração | Precisão da temperatura do forno | Realize verificações de rotina conforme as recomendações do fabricante |

| Fonte de Alimentação | Estabilidade da entrada elétrica | Use um circuito dedicado para manter um desempenho consistente |

Com problemas de tempo em fornos odontológicos? A KINTEK oferece soluções avançadas de fornos de alta temperatura, personalizadas para laboratórios odontológicos. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é respaldada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Com excepcional P&D e fabricação interna, garantimos controle preciso de temperatura e desempenho confiável para restaurações impecáveis. Entre em contato hoje para aumentar a eficiência e qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas