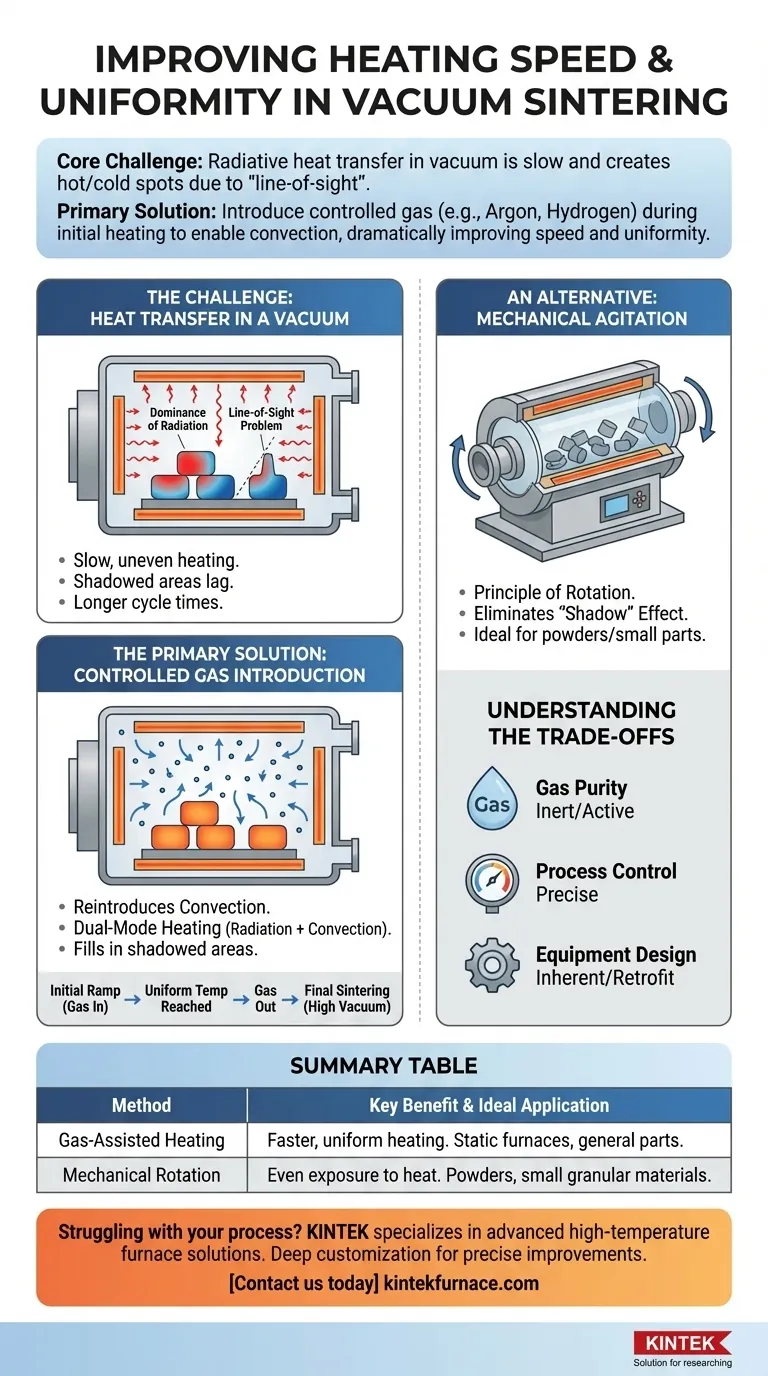

Para melhorar significativamente a velocidade de aquecimento e a uniformidade da temperatura na sinterização a vácuo, o método mais eficaz é introduzir uma quantidade controlada de gás de alta pureza, como argônio ou hidrogênio, durante a fase inicial de aquecimento. Essa técnica, frequentemente chamada de "aquecimento assistido por gás" ou aquecimento por pressão parcial, reintroduz a convecção no forno, superando as limitações inerentes da transferência de calor em vácuo puro. Para certos projetos de forno, a rotação mecânica do tubo do forno serve a um propósito semelhante, garantindo que todas as superfícies do material sejam aquecidas uniformemente.

O principal desafio do aquecimento a vácuo é a sua dependência exclusiva da transferência de calor por radiação, que é lenta e cria pontos quentes e frios. Ao adicionar temporariamente um gás, você permite a transferência de calor por convecção, que transporta eficientemente o calor para todas as superfícies das peças, aumentando drasticamente a velocidade de aquecimento e a uniformidade da temperatura.

O Desafio Fundamental: Transferência de Calor em Vácuo

Para resolver este problema, você deve primeiro entender por que ele ocorre. Um forno a vácuo aquece de forma diferente de um forno atmosférico padrão, e essa diferença é a raiz do problema.

O Domínio da Radiação

Em alto vácuo, praticamente não há moléculas de gás para transferir calor. Portanto, o calor só pode viajar dos elementos de aquecimento para suas peças via radiação térmica.

O Problema da "Linha de Visada"

O aquecimento por radiação é um processo de "linha de visada". As superfícies diretamente voltadas para os elementos de aquecimento ficam quentes rapidamente, enquanto as superfícies protegidas ou na "sombra" de outras peças aquecem muito mais lentamente. Isso cria diferenças significativas de temperatura em uma única peça e em toda a carga.

A Consequência: Aquecimento Lento e Irregular

Essa dependência exclusiva da radiação é a razão pela qual o aquecimento é frequentemente lento e não uniforme. O processo é limitado pela rapidez com que as áreas sombreadas podem se recuperar, o que depende da condução de calor através do próprio material. Isso leva a tempos de ciclo mais longos e propriedades do material inconsistentes.

A Solução Primária: Introdução Controlada de Gás

A introdução de um gás é uma modificação de processo simples, mas poderosa, que aborda diretamente a física do problema.

Reintroduzindo a Convecção

Quando você preenche o forno com uma pequena quantidade de gás inerte (por exemplo, argônio) a uma pressão parcial, você reativa a convecção. As moléculas de gás aquecem ao entrar em contato com os elementos, circulam pela câmara e transferem esse calor para todas as superfícies de suas peças.

Um Sistema de Aquecimento de Modo Duplo

Isso cria um sistema de modo duplo altamente eficiente. Você ainda tem o poder da radiação, mas agora ele é aumentado pela convecção, que preenche as lacunas e aquece as áreas "sombreadas" que a radiação não consegue alcançar.

Implementando o Processo

Esta técnica é normalmente usada apenas durante o aumento inicial da temperatura. Uma vez que as peças atingem uma temperatura uniforme próxima ao ponto de sinterização, o gás é bombeado para restabelecer o alto vácuo necessário para a fase final de sinterização.

Uma Alternativa: Agitação Mecânica

Para aplicações específicas, o próprio design do forno pode resolver o problema da uniformidade.

O Princípio da Rotação

Em um forno de tubo rotativo, todo o tubo do forno é girado lentamente por um motor. Isso é mais comum ao sinterizar pós ou materiais granulares pequenos.

Eliminando o Efeito de "Sombra"

Ao tombar continuamente o material, a rotação garante que todas as partículas sejam expostas à fonte de calor radiante de forma uniforme ao longo do tempo. Essa ação mecânica evita diretamente o superaquecimento local e garante um produto final altamente uniforme.

Compreendendo as Compensações

Embora eficazes, esses métodos possuem considerações que devem ser gerenciadas para uma implementação bem-sucedida.

Pureza e Reatividade do Gás

O gás que você introduz deve ter alta pureza para evitar contaminação ou reações químicas indesejadas. Gases inertes como o argônio são usados para evitar reações, enquanto gases ativos como o hidrogênio podem ser usados intencionalmente como agente redutor para limpar as superfícies das peças.

Controle de Processo

A implementação do aquecimento assistido por gás requer um sistema de forno capaz de controle preciso de pressão. Você deve ser capaz de introduzir uma pressão parcial específica e, em seguida, evacuá-la eficientemente no ponto certo do ciclo.

Design do Equipamento

A rotação mecânica é uma característica inerente do forno. Ela não pode ser adaptada a um forno estático padrão e é mais adequada para materiais que podem ser tombados sem danos.

Aplicando a Técnica Certa para o Seu Objetivo

Sua escolha de método depende do seu equipamento e dos problemas específicos que você enfrenta.

- Se o seu foco principal é melhorar um forno estático existente: A solução mais prática é implementar um reabastecimento de gás de pressão parcial durante a rampa inicial de aquecimento para melhorar a convecção.

- Se o seu foco principal é projetar um novo processo para pós ou peças pequenas: Um forno de tubo rotativo é uma excelente escolha que proporciona uniformidade de temperatura inerente por meios mecânicos.

Ao entender que o principal desafio é superar as limitações da transferência de calor por radiação, você pode controlar seu processo com confiança para obter resultados mais rápidos e uniformes.

Tabela Resumo:

| Método | Benefício Chave | Aplicação Ideal |

|---|---|---|

| Aquecimento Assistido por Gás | Melhora a convecção para um aquecimento mais rápido e uniforme | Fornos estáticos, peças em geral |

| Rotação Mecânica | Garante exposição uniforme às fontes de calor | Pós, pequenos materiais granulares |

Com dificuldades com aquecimento lento ou irregular na sua sinterização a vácuo? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem melhorias precisas na velocidade de aquecimento e uniformidade de temperatura para o seu laboratório. Entre em contato conosco hoje mesmo para discutir como podemos otimizar seu processo de sinterização e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material