Na indústria de semicondutores, os elementos de aquecimento de Carboneto de Silício (SiC) Tipo SC são usados principalmente em fornos de difusão de alta temperatura e outras etapas de processamento térmico. Sua seleção para esta função exigente é impulsionada por sua alta pureza e excepcional estabilidade térmica, que são críticas para a produção de dispositivos semicondutores de alta qualidade e livres de defeitos.

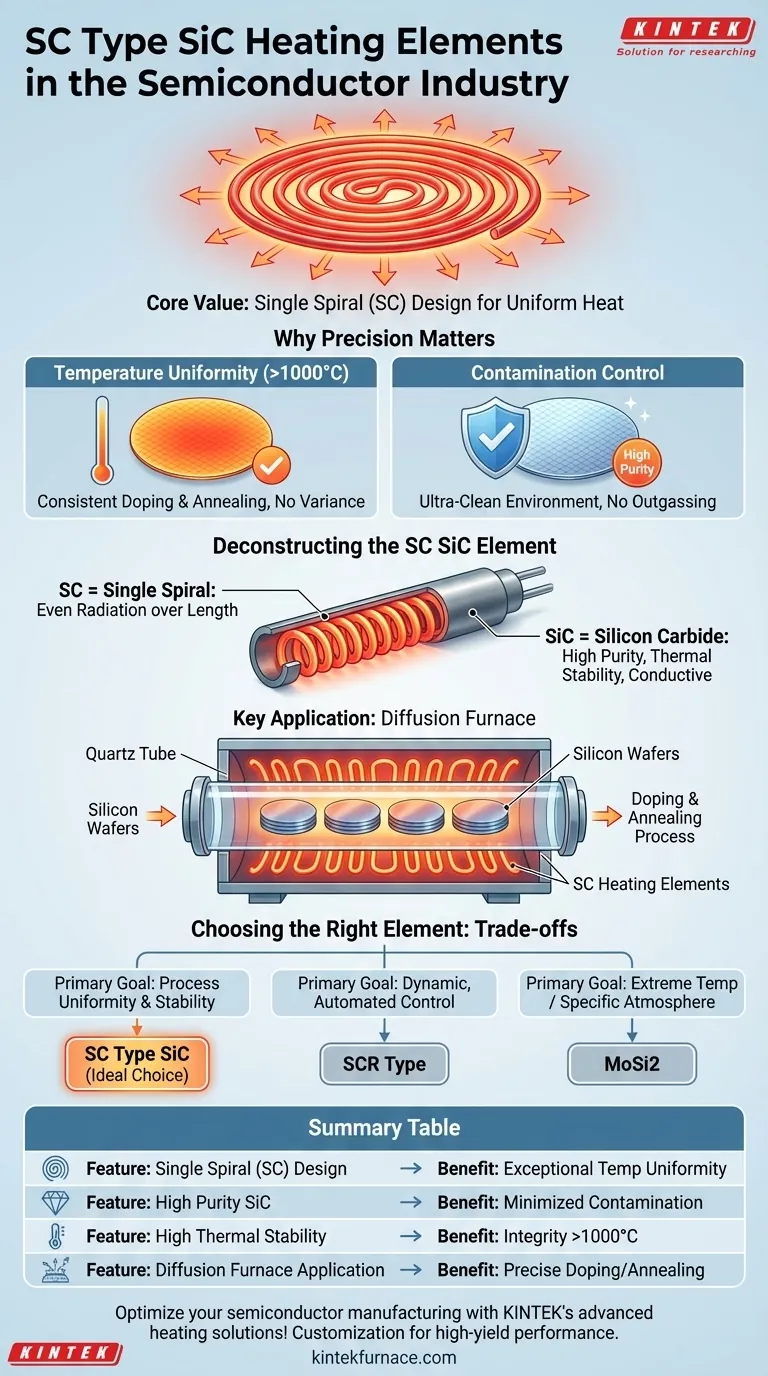

O valor central de um elemento SiC Tipo SC na fabricação de semicondutores não é apenas sua capacidade de atingir altas temperaturas. É o design de espiral única (SC) que proporciona um calor excepcionalmente uniforme, um requisito inegociável para processos onde mesmo pequenas variações de temperatura podem comprometer um lote inteiro de wafers.

O Papel do Aquecimento de Precisão na Fabricação de Semicondutores

A criação de circuitos integrados é um processo de imensa precisão. As etapas de processamento térmico são fundamentais para este trabalho, e a qualidade do elemento de aquecimento impacta diretamente o rendimento e o desempenho do produto final.

Por que a Uniformidade de Temperatura é Fundamental

Processos de semicondutores como dopagem e recozimento exigem que os wafers sejam aquecidos a temperaturas precisas, frequentemente excedendo 1000°C.

Mesmo uma pequena variação de temperatura em um único wafer — ou entre diferentes wafers em um lote — pode alterar as propriedades elétricas pretendidas, levando à falha do dispositivo. O objetivo é criar um ambiente térmico perfeitamente estável e homogêneo.

O Desafio da Contaminação

A fabricação de semicondutores ocorre em um ambiente ultralimpo. Quaisquer impurezas introduzidas durante um ciclo de aquecimento podem ser incorporadas no wafer de silício, danificando permanentemente os circuitos microscópicos.

Os elementos de aquecimento devem, portanto, ser construídos a partir de materiais de alta pureza que não liberem gases ou partículas em altas temperaturas.

Desconstruindo o Elemento SiC Tipo SC

A designação "SC" e o material "SiC" apontam para as características específicas que tornam esses elementos adequados para uma aplicação tão sensível.

"SC" Refere-se ao Design de Espiral Única

O "SC" no nome significa Espiral Única. Isso se refere à construção física do elemento de aquecimento, que é projetado para irradiar calor uniformemente por todo o seu comprimento.

Este design otimiza a uniformidade espacial da temperatura, tornando-o ideal para grandes fornos onde uma temperatura consistente deve ser mantida em uma ampla área. Isso garante que cada wafer em um tubo de forno experimente o mesmo perfil térmico.

A Vantagem do Material: Carboneto de Silício de Alta Pureza

O carboneto de silício é um material cerâmico com uma combinação única de propriedades. Possui alta resistência elétrica, permitindo gerar calor de forma eficiente, mas também boa condutividade térmica, o que ajuda a distribuir esse calor suavemente.

Crucialmente, possui excelente estabilidade térmica, o que significa que resiste à degradação e mantém sua integridade estrutural nas temperaturas extremas exigidas para o processamento de semicondutores.

A Aplicação Chave: Fornos de Difusão

Em um forno de difusão, um lote de wafers de silício é colocado dentro de um tubo de quartzo cercado por elementos de aquecimento. A capacidade do Tipo SC de fornecer calor uniforme, estável e limpo é perfeitamente adequada para esta tarefa.

Isso garante que os gases dopantes sejam introduzidos nos wafers de silício de forma consistente, criando as características precisas de transistor exigidas para a eletrônica moderna.

Compreendendo as Trocas

Embora os elementos SiC Tipo SC sejam um cavalo de batalha para o aquecimento uniforme, eles existem dentro de um ecossistema mais amplo de soluções de aquecimento industrial. Compreender sua posição ajuda a esclarecer seu caso de uso ideal.

Simplicidade e Confiabilidade

A força do elemento Tipo SC é seu design robusto e direto, que fornece calor confiável e uniforme. É uma solução comprovada para aplicações onde a consistência é o objetivo principal.

Comparação com Outros Tipos de Elementos

Outros elementos, como o Tipo SCR, são projetados para sistemas de gerenciamento térmico mais sofisticados que exigem ajustes rápidos e automatizados de temperatura. Estes são frequentemente encontrados na fabricação avançada de eletrônicos, onde o controle dinâmico é necessário.

Da mesma forma, os elementos de Dissiliceto de Molibdênio (MoSi2) são outra escolha comum para fornos de alta temperatura. A decisão entre SiC e MoSi2 geralmente se resume a fatores específicos como temperatura máxima de operação, compatibilidade atmosférica e custo.

Limitações Físicas

Como componentes cerâmicos, os elementos de aquecimento SiC são inerentemente frágeis. Deve-se ter cuidado durante a instalação e manutenção para evitar choque mecânico, que pode causar sua fratura.

Como Aplicar Isso ao Seu Processo

A escolha do elemento de aquecimento correto requer o alinhamento de seus benefícios de design principais com os requisitos mais críticos do seu processo térmico.

- Se o seu foco principal é a uniformidade e estabilidade do processo: O elemento SiC Tipo SC é uma escolha ideal devido ao seu design de espiral única, que é projetado para minimizar a variação de temperatura.

- Se o seu foco principal é o controle de temperatura dinâmico e automatizado: Você pode precisar avaliar opções mais avançadas, como elementos Tipo SCR, que são mais adequados para gerenciamento térmico sofisticado.

- Se o seu processo envolve atmosferas químicas específicas ou temperaturas extremas: Uma comparação detalhada com alternativas como MoSi2 é necessária para garantir a compatibilidade e longevidade do material.

Em última análise, a seleção da tecnologia de aquecimento certa depende de uma compreensão clara das exigências inflexíveis do seu objetivo de fabricação específico.

Tabela Resumo:

| Característica | Benefício para a Indústria de Semicondutores |

|---|---|

| Design de Espiral Única (SC) | Proporciona excepcional uniformidade de temperatura para processamento consistente de wafers |

| Carboneto de Silício de Alta Pureza | Minimiza a contaminação em ambientes ultralimpos |

| Alta Estabilidade Térmica | Mantém a integridade em temperaturas acima de 1000°C |

| Aplicação em Fornos de Difusão | Garante dopagem e recozimento precisos de wafers de silício |

Otimize sua fabricação de semicondutores com as soluções avançadas de aquecimento da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando o rendimento e o desempenho. Entre em contato conosco hoje para discutir como nossos elementos SiC Tipo SC e outros produtos podem elevar seus processos térmicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual mecanismo de proteção ajuda os elementos de MoSi2 a resistir à oxidação em altas temperaturas? Descubra a Camada de Sílica Autorregeneradora

- Quais são as aplicações típicas dos Elementos de Aquecimento de Carbeto de Silício Tipo SCR? Aquecimento de Precisão para Indústrias Exigentes

- Como o material isolante de revestimento de fornos de alto desempenho afeta a eficiência energética? Maximizando a Conservação Térmica

- Quais vantagens oferece a escolha do fornecedor certo de elementos de aquecimento cerâmico? Garanta um Parceiro Estratégico para o Desempenho Máximo

- Quais são as funções duplas das hastes ocas de cerâmica de alumina de alta pureza em sondas LIBS? Insights de Engenharia Chave

- Qual é a temperatura operacional do SiC? Desbloqueie um Desempenho Confiável Até 1600°C

- Como os elementos de aquecimento de MoSi2 tipicamente falham? Compreenda o processo de degradação gradual

- Quais são as principais vantagens dos elementos de aquecimento de carboneto de silício (SiC) em aplicações industriais?