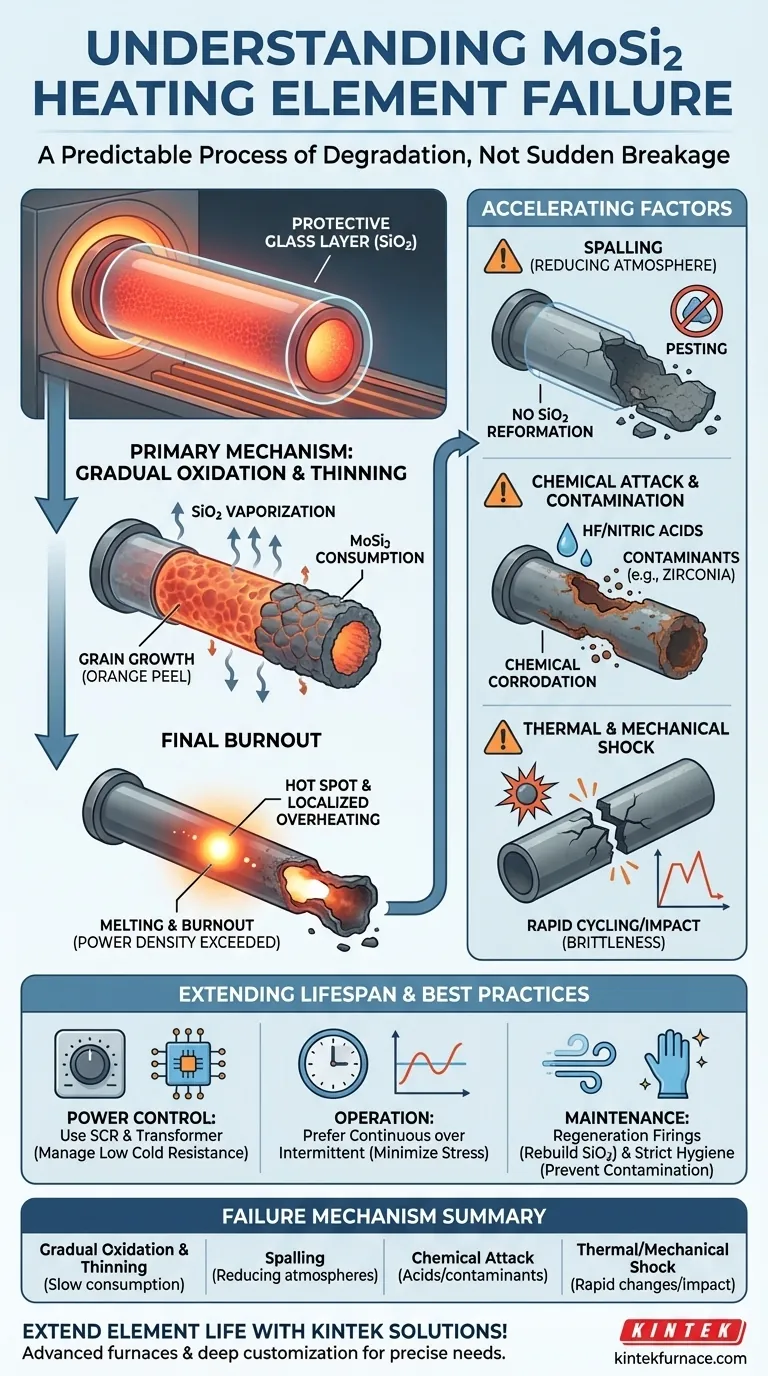

Na sua essência, os elementos de aquecimento de Dissiliceto de Molibdénio (MoSi2) não quebram subitamente, mas falham através de um processo previsível de degradação. O mecanismo de falha mais comum é um afinamento gradual do elemento devido à oxidação. Com o tempo, este afinamento aumenta a resistência elétrica do elemento a um ponto em que a sua densidade de potência é excedida, causando sobreaquecimento localizado e eventual queima.

A chave para compreender a falha dos elementos de MoSi2 é reconhecer que é um processo lento de envelhecimento impulsionado pela oxidação. Embora estes elementos sejam projetados para ambientes oxidantes de alta temperatura, o próprio processo que os protege também os consome gradualmente, e certas condições de operação podem acelerar drasticamente este decaimento.

O Mecanismo de Falha Primário: Oxidação Gradual e Afinamento

A razão fundamental pela qual os elementos de MoSi2 têm uma vida útil tão longa é também a causa da sua eventual falha. O processo desenrola-se numa sequência previsível.

A Camada de Vidro Protetora

Quando um elemento de MoSi2 é aquecido numa atmosfera oxidante (como o ar), uma fina camada protetora de vidro de quartzo puro (SiO2) forma-se na sua superfície. Esta camada é auto-reparadora e protege o material subjacente de uma oxidação rápida e posterior.

O Processo de Afinamento

Esta camada protetora de SiO2 não é perfeitamente estável a temperaturas muito elevadas. Ela vaporiza-se e reforma-se lentamente, um processo que consome uma pequena quantidade do material base de MoSi2 a cada ciclo. Ao longo de centenas ou milhares de horas, isto leva a uma diminuição mensurável no diâmetro do elemento.

Além disso, a operação prolongada a altas temperaturas pode causar crescimento de grãos dentro do elemento. Isto pode fazer com que a superfície pareça áspera, como uma "casca de laranja", e contribui para o afinamento geral e enfraquecimento do material.

A Queima Final

À medida que o elemento se torna mais fino, a sua resistência elétrica aumenta. Uma vez que a fonte de alimentação continua a fornecer energia, este aumento da resistência numa área de secção transversal menor faz com que a densidade de potência aumente dramaticamente. Isto cria "pontos quentes"—áreas localizadas que se tornam significativamente mais quentes do que o resto do elemento—o que, em última análise, leva ao derretimento e à queima.

Fatores Aceleradores e Modos de Falha Secundários

Embora o afinamento gradual seja o modo de falha padrão, vários fatores ambientais e operacionais podem fazer com que os elementos de MoSi2 falhem prematuramente.

Lascamento em Atmosferas Redutoras

Se operado numa atmosfera redutora (com falta de oxigénio suficiente), a camada protetora de SiO2 não consegue reformar-se se for danificada. Isto leva a uma falha catastrófica conhecida como lascamento ou "apestamento", onde o elemento se desintegra rapidamente.

Ataque Químico e Contaminação

Os elementos de MoSi2 são altamente resistentes à maioria dos produtos químicos, mas podem ser atacados e dissolvidos por ácidos fluorídrico e nítrico. Mais comummente na prática, a falha é causada por contaminação. Materiais como zircónia colorida que não são devidamente secos antes da queima podem libertar compostos que atacam agressivamente a superfície do elemento.

Choque Térmico e Mecânico

Como outras cerâmicas, os elementos de MoSi2 são quebradiços, especialmente à temperatura ambiente. São suscetíveis a fraturas por choque mecânico durante a instalação ou por stress significativo induzido por ciclos rápidos de aquecimento ou arrefecimento (choque térmico).

Compreender as Compensações Operacionais

A operação adequada é crítica para mitigar os riscos de falha. Compreender as características inerentes do MoSi2 é o primeiro passo.

A Necessidade de Controlo de Potência Sofisticado

Os elementos de MoSi2 têm uma resistência elétrica muito baixa quando frios, que aumenta dramaticamente à medida que aquecem. Isto requer um sistema de controlo de potência especializado, tipicamente usando um transformador e um Retificador Controlado por Silício (SCR), para gerir a alta corrente inicial de arranque e regular precisamente a potência à temperatura de operação.

Operação Intermitente vs. Contínua

Embora robustos, os ciclos térmicos frequentes podem induzir stress mecânico nos elementos e nas suas estruturas de suporte. Para uma vida útil máxima, a operação contínua a uma temperatura estável é geralmente preferível ao uso intermitente com ciclos frequentes de aquecimento e arrefecimento.

O Risco de Contaminação

A longa vida útil dos elementos de MoSi2 depende inteiramente da manutenção da integridade da camada protetora de SiO2. A higiene rigorosa do forno e a preparação adequada dos itens a serem queimados não são opcionais—são essenciais para prevenir falhas prematuras por contaminação química.

Como Prolongar a Vida Útil dos Seus Elementos

A sua estratégia operacional deve ser diretamente informada pela sua aplicação primária e ambiente do forno.

- Se o seu foco principal é maximizar a vida útil numa atmosfera de ar padrão: Opere os elementos dentro da sua faixa de temperatura recomendada e evite ciclos térmicos rápidos e desnecessários para minimizar o stress.

- Se o seu foco principal é operar numa atmosfera redutora ou reativa: Deve planear queimas de regeneração periódicas (aquecendo os elementos no ar) para reconstruir a camada protetora de SiO2 e prevenir o lascamento.

- Se o seu foco principal é prevenir falhas prematuras por contaminação: Implemente protocolos rigorosos para garantir que todos os materiais que entram no forno estejam completamente secos e que não haja resíduos reativos presentes.

Ao compreender estes mecanismos, pode passar de reagir a falhas para gerir proativamente a saúde e a longevidade dos seus elementos de aquecimento.

Tabela Resumo:

| Mecanismo de Falha | Descrição | Fatores Chave |

|---|---|---|

| Oxidação Gradual & Afinamento | Consumo lento de material levando ao aumento da resistência e queima | Operação a alta temperatura, tempo |

| Lascamento | Desintegração rápida em atmosferas redutoras | Falta de oxigénio, sem camada protetora |

| Ataque Químico | Dano ao elemento por ácidos ou contaminantes | Ácidos HF/Nítrico, secagem inadequada |

| Choque Térmico/Mecânico | Fratura por mudanças rápidas de temperatura ou impacto físico | Fragilidade, manuseio inadequado |

Prolongue a vida útil dos seus elementos de aquecimento com as soluções avançadas da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. As nossas profundas capacidades de personalização garantem um ajuste preciso para as suas necessidades experimentais únicas, ajudando-o a prevenir falhas e a maximizar a eficiência. Contacte-nos hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil