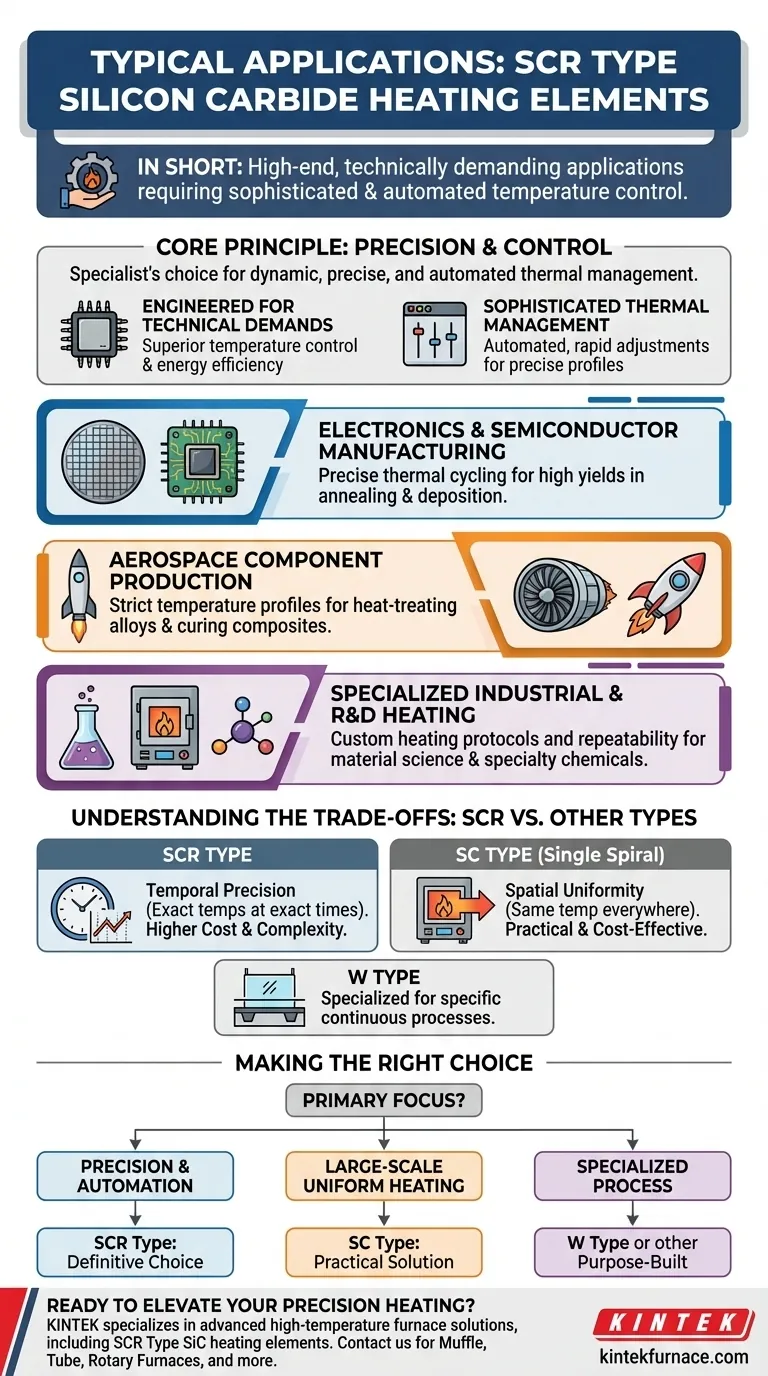

Em resumo, os elementos de aquecimento de Carbeto de Silício (SiC) Tipo SCR são usados em aplicações de alta tecnologia e tecnicamente exigentes que requerem controle de temperatura sofisticado e automatizado. Suas principais aplicações são encontradas na fabricação avançada de eletrônicos, produção de componentes aeroespaciais e processos de aquecimento industrial especializados onde a precisão é primordial.

A decisão de usar um elemento Tipo SCR é menos sobre a indústria e mais sobre o requisito do processo. Eles são a escolha do especialista para aplicações onde o gerenciamento térmico dinâmico, preciso e automatizado não é apenas um benefício, mas uma necessidade crítica para o sucesso.

O Princípio Central dos Elementos SCR: Precisão e Controle

Os elementos SiC Tipo SCR não são aquecedores de uso geral. Eles são projetados para cenários onde os elementos de aquecimento padrão carecem da capacidade de resposta e precisão necessárias.

Projetados para Demandas Técnicas

O design SCR é um aprimoramento calculado de outros tipos de elementos SiC, especificamente otimizado para controle de temperatura superior e eficiência energética. Isso os torna ideais para os ciclos de aquecimento tecnicamente mais exigentes.

A Necessidade de Gerenciamento Térmico Sofisticado

Esses elementos são quase sempre emparelhados com sistemas de controle avançados. Seu valor é totalmente realizado em ambientes onde ajustes de temperatura automatizados e rápidos são necessários para seguir um perfil de aquecimento preciso.

Aplicações Primárias do Tipo SCR

O fio condutor comum em todas as aplicações SCR é a intolerância ao desvio térmico. O material ou processo é altamente sensível à temperatura, e qualquer erro pode levar à falha do componente ou a um produto final comprometido.

Fabricação Avançada de Eletrônicos e Semicondutores

A produção de wafers de silício, circuitos integrados e outros componentes eletrônicos envolve múltiplas etapas de ciclagem térmica precisa. Os elementos SCR fornecem os perfis de temperatura exatos necessários para processos como recozimento e deposição, garantindo altos rendimentos e confiabilidade dos componentes.

Produção de Componentes Aeroespaciais

A fabricação de peças para a indústria aeroespacial frequentemente envolve o tratamento térmico de ligas exóticas ou a cura de compósitos avançados. As propriedades mecânicas finais desses materiais dependem diretamente da adesão a uma curva de temperatura e tempo estrita e predefinida, uma tarefa perfeitamente adequada para elementos SCR.

Aquecimento Industrial e P&D Especializado

Esta categoria inclui fornos de laboratório, pesquisa de ciência de materiais e a produção de produtos químicos ou cerâmicas especiais. Nesses ambientes, os processos são frequentemente complexos e exigem a capacidade de criar e repetir protocolos de aquecimento altamente específicos com absoluta certeza.

Compreendendo as Trocas: SCR vs. Outros Tipos de SiC

Escolher um elemento SCR significa priorizar a precisão, muitas vezes sobre outros fatores. Compreender seu lugar em relação a outros tipos comuns de SiC é crucial para tomar uma decisão informada.

Comparado aos Elementos Tipo SC

O Tipo SC (Espiral Única) é o cavalo de batalha para fornos industriais de grande escala. Ele se destaca em fornecer calor consistente e uniforme em uma grande área, tornando-o perfeito para tratamento de metais (recozimento, endurecimento) e cerâmicas em grandes lotes.

O SC foca na uniformidade espacial (a mesma temperatura em todos os lugares), enquanto o SCR se destaca na precisão temporal (atingindo temperaturas exatas em momentos exatos).

Comparado aos Elementos Tipo W

O Tipo W é outro elemento especialista, frequentemente usado na fabricação de vidro float e em certos processos químicos. Seu design robusto e trifásico é otimizado para eficiência e estabilidade nesses ambientes específicos e contínuos de alta temperatura.

O Fator Custo e Complexidade

O design sofisticado e as capacidades de controle dos elementos SCR vêm com um custo inicial mais alto. Eles também exigem uma infraestrutura de controle mais avançada (como controladores de potência SCR) para aproveitar todo o seu potencial, aumentando a complexidade do sistema. Esta é uma troca pelo seu desempenho incomparável em aplicações exigentes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer o alinhamento dos pontos fortes do elemento com o objetivo principal do seu processo.

- Se o seu foco principal é precisão e automação: Os elementos Tipo SCR são a escolha definitiva para materiais sensíveis que exigem perfis de temperatura dinâmicos, automatizados e altamente precisos.

- Se o seu foco principal é aquecimento uniforme em larga escala: O Tipo SC é a solução mais prática e econômica para grandes fornos no tratamento de metais ou cerâmicas, onde o calor estável e uniforme é o objetivo.

- Se o seu foco principal é um processo especializado como vidro float: Você deve investigar outros elementos construídos para essa finalidade, como o Tipo W, que são projetados para essa aplicação industrial específica.

Em última análise, escolher o elemento certo é sobre combinar a ferramenta com as demandas técnicas da sua tarefa de aquecimento específica.

Tabela Resumo:

| Área de Aplicação | Características Principais | Ideal Para |

|---|---|---|

| Fabricação de Eletrônicos e Semicondutores | Ciclagem térmica precisa, controle automatizado | Processos de recozimento, deposição para altos rendimentos |

| Produção de Componentes Aeroespaciais | Perfis de temperatura rigorosos, confiabilidade | Tratamento térmico de ligas, cura de compósitos |

| Aquecimento Industrial e P&D Especializado | Protocolos de aquecimento personalizados, repetibilidade | Laboratórios, ciência de materiais, produtos químicos especiais |

Pronto para elevar seus processos de aquecimento de precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo elementos de aquecimento SiC Tipo SCR. Aproveitando uma P&D excepcional e fabricação interna, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência e precisão em aplicações exigentes como eletrônicos, aeroespacial e P&D.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora