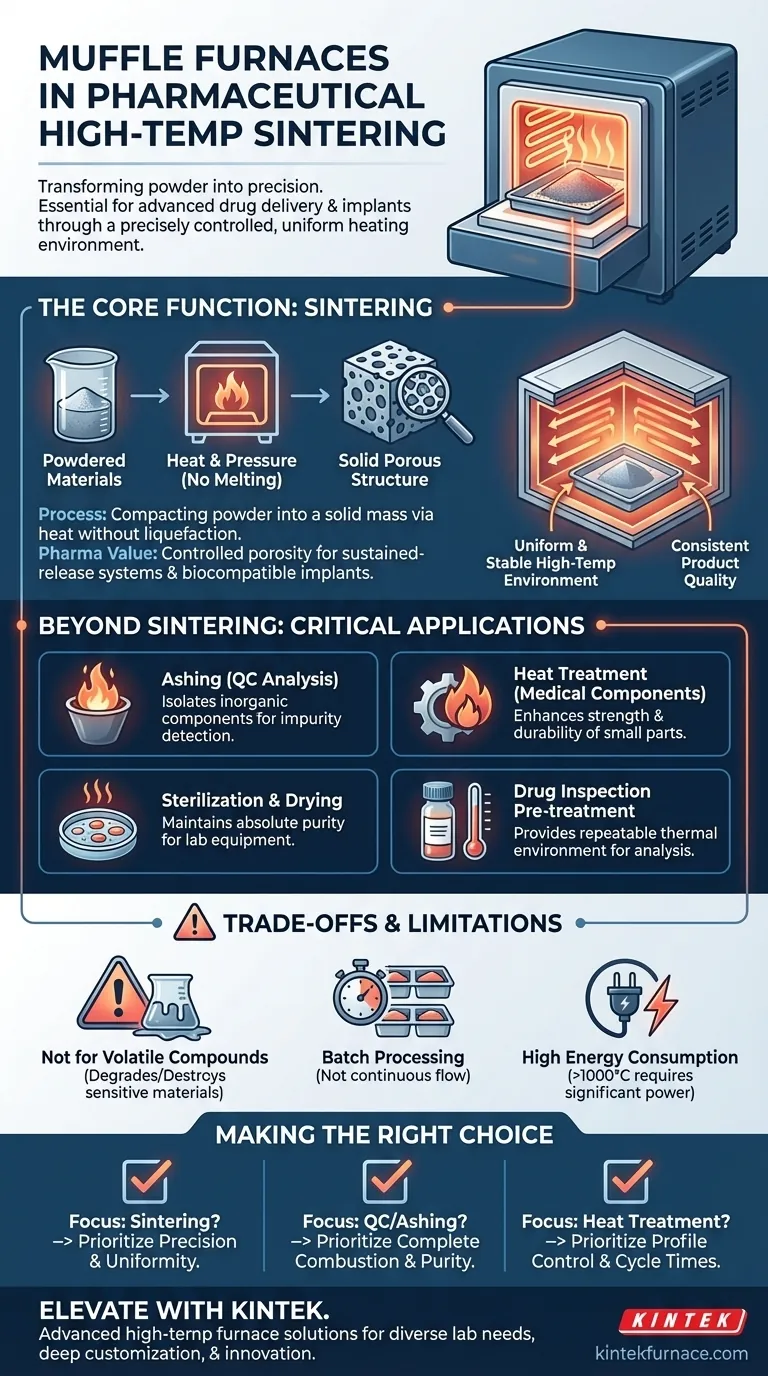

Na indústria farmacêutica, os fornos mufla são utilizados principalmente para sinterização a alta temperatura para criar estruturas sólidas e porosas a partir de materiais em pó, sem derretê-los. Este processo é essencial para a fabricação de sistemas avançados de administração de medicamentos e implantes médicos, onde a capacidade do forno de fornecer um ambiente de aquecimento precisamente controlado e uniforme garante a qualidade e o desempenho consistentes do produto.

O verdadeiro valor de um forno mufla em produtos farmacêuticos se estende além de qualquer tarefa individual. É uma ferramenta fundamental para qualquer processo que exija um ambiente de alta temperatura excepcionalmente puro e precisamente controlado, desde a criação de novos materiais por sinterização até a verificação da qualidade do produto por meio de incineração (ashing).

A Função Central: Criação de Materiais Avançados por Sinterização

A sinterização é um processo térmico sofisticado que está no cerne da ciência de materiais moderna, incluindo o desenvolvimento farmacêutico avançado. Um forno mufla fornece o ambiente ideal para executar este processo com a precisão necessária.

O que é Sinterização?

Sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação. Materiais em pó são aquecidos a uma alta temperatura, fazendo com que as partículas se liguem e se fundam.

Por que a Sinterização é Importante em Produtos Farmacêuticos

Esta técnica é usada para criar componentes com porosidade controlada, o que é fundamental para aplicações como sistemas de liberação sustentada de medicamentos ou implantes biocompatíveis. As propriedades físicas da estrutura resultante estão diretamente ligadas à consistência do processo de sinterização.

O Papel do Forno Mufla

Um forno mufla fornece o ambiente de alta temperatura uniforme e estável necessário para uma sinterização consistente. Seu design garante que o material seja aquecido uniformemente, prevenindo defeitos estruturais e garantindo que cada lote tenha as mesmas características físicas, um requisito inegociável na fabricação farmacêutica.

Além da Sinterização: Outras Aplicações Críticas em Farmacêutica

Embora a sinterização seja uma aplicação fundamental, a utilidade do forno mufla na indústria farmacêutica é ampla. Sua função principal é fornecer calor limpo e controlado para vários processos analíticos e preparatórios.

Preparação de Amostras Analíticas (Incineração/Ashing)

Fornos mufla são amplamente utilizados para incineração (ashing), um processo que envolve a queima de todas as substâncias orgânicas em uma amostra para isolar os componentes inorgânicos. Esta é uma etapa crucial no controle de qualidade para determinar o teor mineral ou detectar impurezas inorgânicas em matérias-primas ou produtos finais.

Inspeção de Medicamentos e Controle de Qualidade

Para muitos testes analíticos, amostras médicas ou de medicamentos devem ser pré-tratadas a uma alta temperatura específica. Um forno mufla fornece este ambiente térmico repetível, garantindo que a preparação da amostra não introduza variáveis que possam distorcer os resultados analíticos.

Tratamento Térmico de Componentes Médicos

O forno também é usado para o tratamento térmico de pequenas peças metálicas utilizadas em dispositivos médicos. Processos como recozimento (annealing) ou normalização alteram as propriedades físicas do metal, aprimorando sua resistência, durabilidade e desempenho para atender a rigorosos padrões médicos.

Esterilização e Secagem

Em um nível mais básico, o calor seco e intenso de um forno mufla pode ser usado para a esterilização de certos equipamentos de laboratório ou a secagem de compostos químicos onde a pureza absoluta deve ser mantida.

Compreendendo as Compensações e Limitações

Embora incrivelmente úteis, os fornos mufla são ferramentas especializadas com limites operacionais específicos que são importantes reconhecer.

Não Adequados para Compostos Voláteis ou Sensíveis

O calor intenso degradará ou destruirá muitos compostos orgânicos e biologicamente ativos. Os fornos mufla são apropriados apenas para materiais que são termicamente estáveis na temperatura alvo.

Principalmente para Processamento em Lote

Fornos mufla são projetados para processar lotes discretos, muitas vezes pequenos, de material. Eles não são adequados para fluxos de trabalho de fabricação contínua, onde os materiais fluem constantemente através de uma linha de processo.

Alto Consumo de Energia

Atingir e manter temperaturas que podem exceder 1000°C requer uma quantidade significativa de energia elétrica. Este custo operacional é uma consideração prática para qualquer laboratório ou instalação de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e utilizar um forno mufla de forma eficaz depende inteiramente da aplicação pretendida. Os requisitos do seu processo devem ditar seu foco operacional.

- Se o seu foco principal for criar novos sistemas de administração de medicamentos ou implantes: Priorize um forno com rampa e controle de temperatura excepcionalmente precisos para garantir uma sinterização consistente e uniforme.

- Se o seu foco principal for controle de qualidade e análise: Enfatize um forno que garanta a combustão completa para incineração e mantenha uma câmara livre de contaminantes para preparação precisa de amostras.

- Se o seu foco principal for modificar materiais para dispositivos médicos: Selecione um forno capaz de atingir perfis de temperatura e tempos de ciclo específicos necessários para um tratamento térmico metalúrgico eficaz.

Em última análise, o forno mufla serve como uma ferramenta indispensável para garantir qualidade, segurança e inovação em processos farmacêuticos de alta temperatura.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Sinterização | Cria estruturas porosas para administração de medicamentos e implantes com aquecimento uniforme |

| Incineração (Ashing) | Isola componentes inorgânicos para controle de qualidade e detecção de impurezas |

| Tratamento Térmico | Melhora a resistência e durabilidade dos componentes de dispositivos médicos |

| Esterilização/Secagem | Mantém a pureza para equipamentos de laboratório e compostos |

Eleve seus processos farmacêuticos com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas confiáveis como fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para sinterização de sistemas de administração de medicamentos, controle de qualidade ou tratamento térmico de dispositivos médicos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água