Na indústria do vidro, os fornos mufla são usados principalmente para análise de materiais, fusão em pequenos lotes para reciclagem e processos de tratamento térmico, como têmpera e conformação. Sua principal vantagem é fornecer um ambiente de alta temperatura altamente controlado e isolado de elementos de aquecimento diretos, o que é fundamental para alcançar propriedades específicas do material no vidro.

O valor de um forno mufla na indústria do vidro não está na produção em massa, mas no aquecimento preciso e livre de contaminação. Isso o torna indispensável para controle de qualidade, conformação especializada e processos de fortalecimento onde a integridade do material é fundamental.

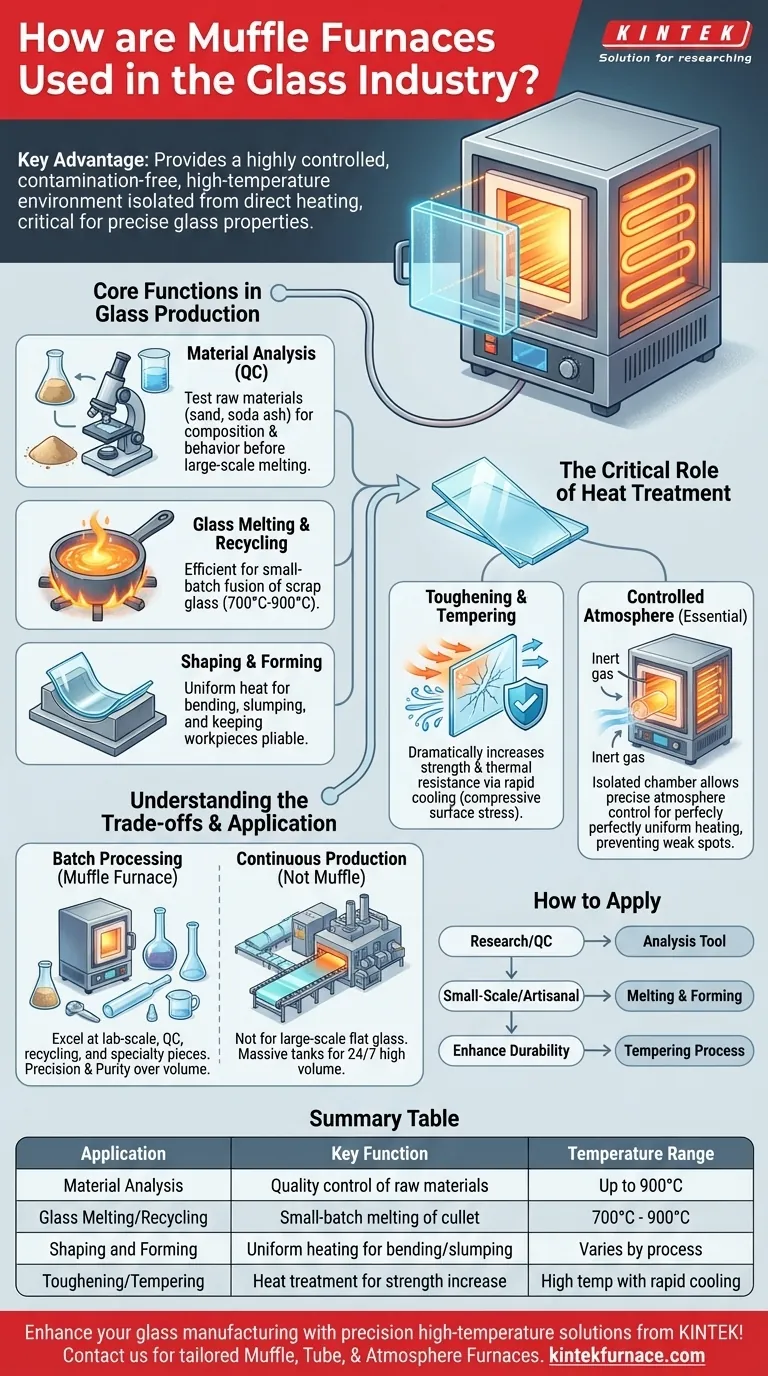

Funções Principais na Produção de Vidro

Um forno mufla desempenha vários papéis distintos e de alto valor no ciclo de vida da fabricação de vidro. Essas tarefas aproveitam a capacidade do forno de fornecer calor uniforme sem introduzir impurezas de subprodutos de combustão.

Análise de Materiais para Controle de Qualidade

Antes da fusão em larga escala, as matérias-primas devem ser testadas. Um forno mufla é o instrumento de laboratório ideal para analisar as propriedades de areia, barrilha e calcário.

Ao aquecer pequenas amostras em condições controladas, os técnicos podem verificar a composição química e prever como os materiais se comportarão durante a produção, garantindo qualidade consistente.

Fusão e Reciclagem de Vidro

Fornos mufla são usados para fundir vidro, especialmente para processos de reciclagem. Vidro de sucata, ou "caco", pode ser derretido em lotes para ser reformado em novos produtos.

Embora não sejam usados para as vastas quantidades de uma planta de vidro float, sua eficiência em atingir temperaturas de 700°C a 900°C os torna perfeitos para fusão em menor escala.

Conformação e Moldagem

Certos produtos de vidro requerem aquecimento para se tornarem maleáveis para conformação. Fornos mufla fornecem o calor uniforme necessário para processos como dobragem ou tombamento (slumping) de vidro.

Eles também podem ser usados para apoiar operações de moldagem por sopro, mantendo as peças de trabalho de vidro em uma temperatura consistente e trabalhável entre as etapas.

O Papel Crítico do Tratamento Térmico

Além da fusão e conformação, a aplicação mais crucial é a alteração das propriedades físicas do vidro finalizado através de processos térmicos precisos.

Aumento de Resistência e Têmpera

A têmpera é um processo de tratamento térmico que aumenta drasticamente a resistência e a resistência térmica do vidro. Envolve aquecer o vidro a uma alta temperatura e depois resfriá-lo rapidamente.

Isso cria estresse de compressão na superfície e estresse de tração no núcleo, tornando o vidro quatro a cinco vezes mais forte do que o vidro recozido padrão.

Por Que uma Atmosfera Controlada é Essencial

É aqui que o design do "mufla" é fundamental. A câmara é isolada dos elementos de aquecimento, permitindo uma atmosfera controlada que evita a oxidação na superfície do vidro.

O controle da atmosfera, muitas vezes usando gases inertes, garante um aquecimento e resfriamento perfeitamente uniformes. Essa uniformidade é o que evita pontos fracos e resulta em vidro temperado de alta qualidade para aplicações como vidros automotivos e envidraçamento arquitetônico.

Entendendo as Compensações

Embora versátil, é importante reconhecer o papel específico de um forno mufla. Eles não são a principal ferramenta para toda a fabricação de vidro.

Processamento em Lotes vs. Produção Contínua

Fornos mufla se destacam no processamento em lote. Eles são ideais para experimentos em escala laboratorial, testes de controle de qualidade, reciclagem e criação de peças de vidro especializadas ou personalizadas.

Eles geralmente não são usados para a produção contínua em larga escala de vidro plano (vidro float), que depende de tanques de fusão especializados e massivos que operam 24 horas por dia, 7 dias por semana.

Escala e Aplicação

A decisão de usar um forno mufla é impulsionada pela escala e pelo objetivo. Para tarefas que exigem precisão, pureza e ciclo térmico controlado em uma escala menor, é a escolha superior. Para volume puro, outros tipos de fornos são mais econômicos.

Como Aplicar Isso ao Seu Processo

Seu objetivo específico determinará como você alavancará um forno mufla.

- Se seu foco principal for pesquisa ou controle de qualidade: O forno mufla é sua ferramenta essencial para analisar as propriedades da matéria-prima e testar o comportamento das amostras.

- Se seu foco principal for produção artesanal ou em pequena escala: Ele fornece o calor necessário para fundir, reciclar cacos e formar formas exclusivas.

- Se seu foco principal for aumentar a durabilidade do produto: Um forno mufla ou de atmosfera é inegociável para processos controlados de têmpera e fortalecimento.

Em última análise, o forno mufla capacita os fabricantes de vidro com precisão, permitindo a criação de materiais que atendem a padrões rigorosos de qualidade e resistência.

Tabela de Resumo:

| Aplicação | Função Principal | Faixa de Temperatura |

|---|---|---|

| Análise de Material | Controle de qualidade das matérias-primas | Até 900°C |

| Fusão/Reciclagem de Vidro | Fusão em pequenos lotes de cacos | 700°C - 900°C |

| Conformação e Moldagem | Aquecimento uniforme para dobragem/tombamento | Varia conforme o processo |

| Aumento de Resistência/Têmpera | Tratamento térmico para aumento de resistência | Alta temperatura com resfriamento rápido |

Aprimore sua fabricação de vidro com soluções de alta temperatura de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções avançadas de fornos como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para controle de qualidade, reciclagem ou processos de têmpera. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo