Na indústria automotiva, os fornos de tratamento térmico não são meros fornos; são instrumentos de precisão críticos para a fabricação de componentes fortes, duráveis e confiáveis. Eles são usados para alterar fundamentalmente as propriedades dos metais para peças de alta tensão, como engrenagens, componentes de motor, eixos e rolamentos, garantindo que possam suportar demandas operacionais intensas, melhorando sua resistência, dureza e resistência ao desgaste e à fadiga.

A função principal do tratamento térmico na fabricação automotiva é reprojetar a estrutura cristalina interna de um metal. Este processo controlado transforma peças metálicas padrão em componentes de alto desempenho capazes de garantir a segurança, eficiência e longevidade do veículo.

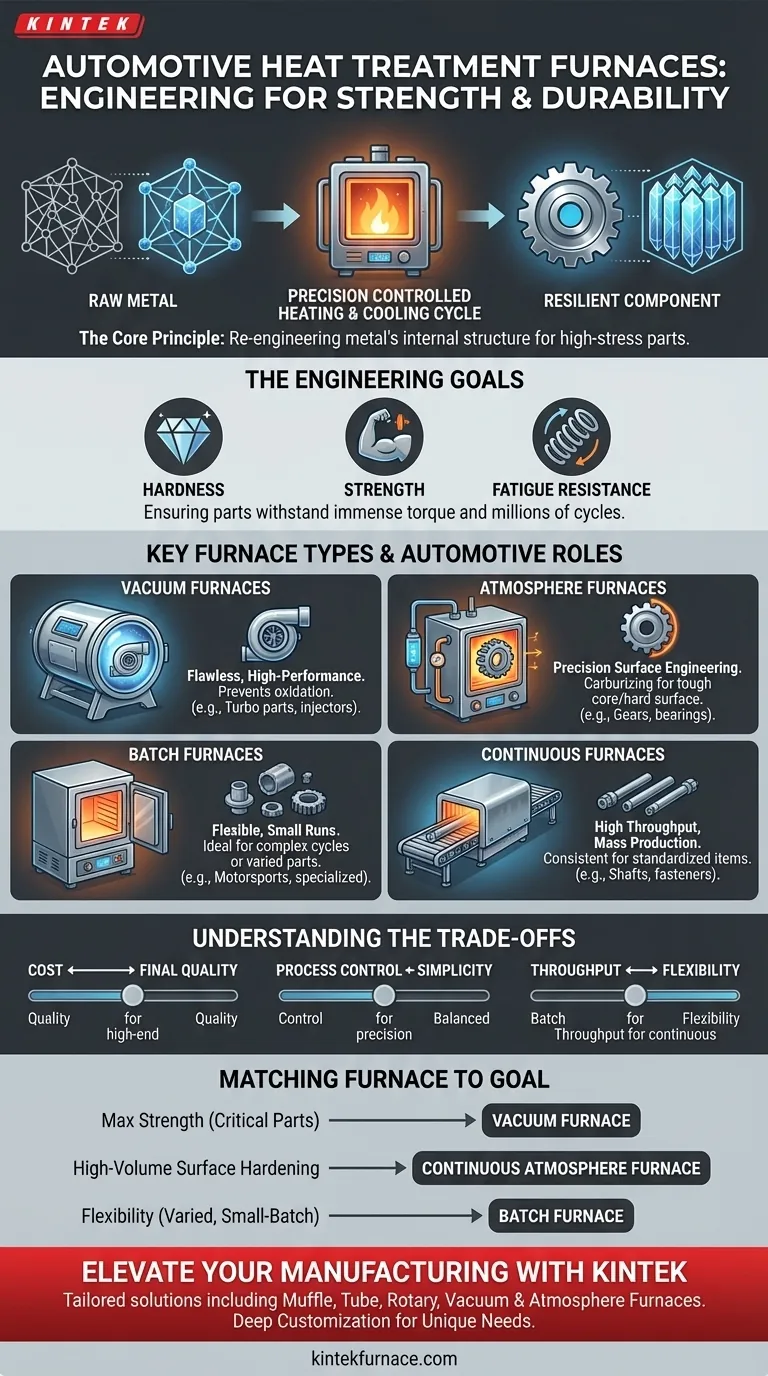

O Princípio Central: Por que o Tratamento Térmico é Essencial

Do Metal Bruto ao Componente Resiliente

Um forno aquece o metal a uma temperatura específica e rigidamente controlada e o mantém por um tempo determinado antes de resfriá-lo de maneira calculada. Este ciclo não é simplesmente sobre aquecimento e resfriamento; é um processo metalúrgico que reorganiza a estrutura atômica do material.

Sem este processo, peças críticas como engrenagens de transmissão ou virabrequins de motor seriam muito mais frágeis e se desgastariam rapidamente, levando a falhas catastróficas.

Os Objetivos de Engenharia

Os principais objetivos do tratamento térmico de peças automotivas são aumentar a dureza, melhorar a resistência e aumentar a resistência à fadiga.

Isso garante que um dente de engrenagem possa suportar um torque imenso sem se romper e que um rolamento possa girar milhões de vezes sem se deformar.

Principais Tipos de Fornos e Seus Papéis Automotivos

A escolha do forno depende inteiramente dos requisitos do componente, do material utilizado e da escala de produção.

Fornos a Vácuo: Para Peças Impecáveis e de Alto Desempenho

Os fornos a vácuo são o padrão ouro para os componentes automotivos mais críticos, como engrenagens de alto desempenho, injetores de combustível e peças de turbocompressores.

Ao operar em um quase vácuo, esses fornos impedem que quaisquer gases reajam com o metal em altas temperaturas. Isso elimina a oxidação da superfície, resultando em uma superfície limpa e intocada e propriedades mecânicas superiores.

Processos como o resfriamento rápido a gás de alta pressão, realizado dentro de um forno a vácuo, proporcionam um resfriamento rápido e uniforme, essencial para alcançar a máxima dureza e resistência em peças sujeitas a estresse extremo.

Fornos de Atmosfera: Engenharia de Superfície de Precisão

Os fornos de atmosfera introduzem uma mistura gasosa específica e controlada (como nitrogênio, argônio ou gases ricos em carbono) na câmara de aquecimento.

Este método é crucial para processos de endurecimento superficial como a cementação, onde o carbono é difundido na superfície de peças de aço como engrenagens. Isso cria um componente com uma superfície incrivelmente dura e resistente ao desgaste, mantendo um núcleo mais macio e resistente que pode absorver o choque.

Fornos em Lote vs. Contínuos: Uma Questão de Escala

Fornos em lote processam uma carga ou "lote" de peças por vez. Isso os torna altamente flexíveis e ideais para produções menores, componentes especializados (como para automobilismo) ou peças com ciclos de aquecimento complexos.

Fornos contínuos, por outro lado, movem as peças através de várias zonas de aquecimento e resfriamento em uma esteira transportadora. São os cavalos de batalha da fabricação de alto volume, usados para itens padronizados como eixos e fixadores, onde a consistência e a produtividade são primordiais.

Compreendendo as Compensações

A escolha de um processo de tratamento térmico envolve equilibrar os requisitos de desempenho com as realidades operacionais. Nenhum método único é universalmente superior.

Custo vs. Qualidade Final

Os fornos a vácuo produzem peças com qualidade e desempenho excepcionais, mas seu investimento inicial e custos operacionais são significativamente mais altos.

Para componentes menos críticos, fornos de atmosfera ou fornos em lote simples podem fornecer as propriedades necessárias de maneira mais econômica.

Controle de Processo vs. Simplicidade

Alcançar propriedades metalúrgicas precisas requer controle de processo sofisticado. Fornos a vácuo e de atmosfera exigem conjuntos de sensores avançados e sistemas automatizados para gerenciar com precisão a temperatura, o tempo e a composição do gás.

Tipos de fornos mais simples podem ser mais fáceis de operar, mas oferecem menos controle, o que pode ser insuficiente para peças com tolerâncias de engenharia rigorosas.

Produtividade vs. Flexibilidade

Os fornos contínuos são construídos para produção em massa, oferecendo produtividade incomparável para um único tipo de peça. No entanto, são altamente inflexíveis e alterar o processo para uma nova peça é uma tarefa importante.

Os fornos em lote oferecem o oposto: menor produtividade geral, mas a capacidade de alternar facilmente entre diferentes peças e ciclos de tratamento, tornando-os ideais para fabricação just-in-time ou linhas de produtos diversas.

Combinando o Forno com o Objetivo Automotivo

Sua seleção deve ser diretamente guiada pela aplicação final do componente e sua estratégia de produção.

- Se seu foco principal é a máxima resistência e vida útil à fadiga para componentes críticos: Um forno a vácuo com resfriamento rápido a gás de alta pressão é a escolha definitiva por seu processamento limpo e resultados superiores.

- Se seu foco principal é a produção em alto volume de peças que necessitam de endurecimento superficial: Um forno contínuo de atmosfera é a solução mais eficiente para processos como cementação.

- Se seu foco principal é a flexibilidade para componentes variados e de menor lote: Um forno em lote oferece a versatilidade necessária para lidar com diversas peças e requisitos de tratamento de forma eficaz.

Em última análise, selecionar o processo de tratamento térmico correto é uma decisão fundamental de engenharia que dita a segurança, confiabilidade e desempenho do veículo final.

Tabela Resumo:

| Tipo de Forno | Características Principais | Aplicações Automotivas Comuns |

|---|---|---|

| Forno a Vácuo | Previne oxidação, propriedades mecânicas superiores, resfriamento a gás de alta pressão | Engrenagens de alto desempenho, injetores de combustível, peças de turbocompressores |

| Forno de Atmosfera | Misturas gasosas controladas, endurecimento superficial (ex: cementação) | Engrenagens, eixos, rolamentos que requerem superfícies resistentes ao desgaste |

| Forno em Lote | Flexível, ideal para pequenas tiragens e ciclos complexos | Componentes especializados, peças de automobilismo, linhas de produtos variadas |

| Forno Contínuo | Alta produtividade, consistente para produção em massa | Itens padronizados como eixos e fixadores |

Pronto para elevar sua fabricação automotiva com soluções de tratamento térmico de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer opções avançadas de fornos de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais e de produção exclusivas, aprimorando a resistência, durabilidade e desempenho dos componentes. Entre em contato hoje para discutir como nossas soluções personalizadas podem impulsionar seu sucesso na indústria automotiva!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material