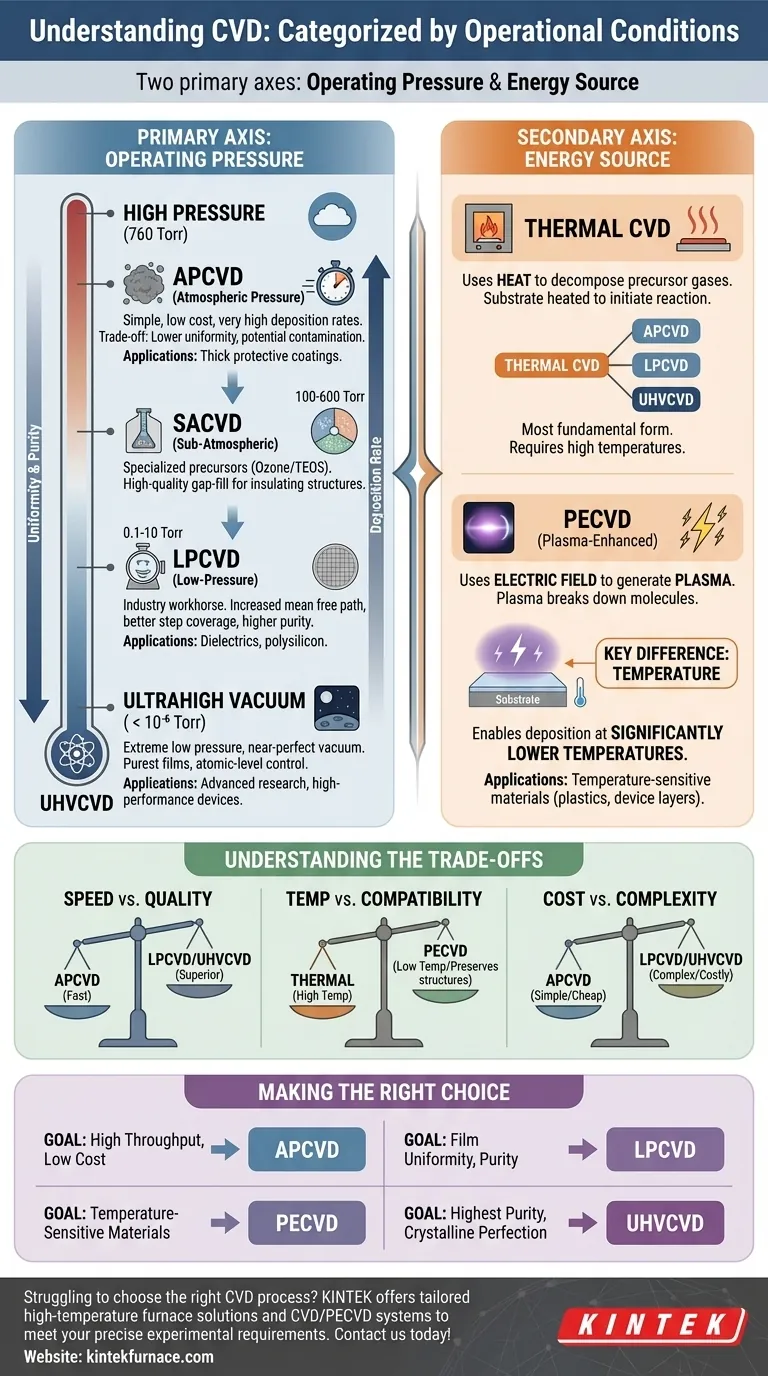

Na prática, os processos de Deposição Química a Vapor (CVD) são categorizados ao longo de dois eixos principais: sua pressão operacional e a fonte de energia usada para impulsionar a reação. Com base na pressão, os tipos principais são CVD de Pressão Atmosférica (APCVD), CVD de Baixa Pressão (LPCVD) e CVD de Ultra Alto Vácuo (UHVCVD). Cada regime de pressão é escolhido para resolver um problema específico relacionado à qualidade do filme, pureza e velocidade de deposição.

A escolha de um processo de CVD é fundamentalmente uma troca (trade-off). Diminuir a pressão operacional geralmente melhora a uniformidade e a pureza do filme ao custo da taxa de deposição e da complexidade do equipamento, enquanto fontes de energia alternativas, como plasma, permitem a deposição em temperaturas mais baixas.

O Eixo Principal: Pressão Operacional

A pressão dentro do reator de CVD controla diretamente o comportamento das moléculas de gás, o que, por sua vez, dita a qualidade da fina película resultante. Esta é a forma mais comum de classificar os sistemas de CVD.

CVD de Pressão Atmosférica (APCVD)

O APCVD opera à pressão atmosférica padrão (760 Torr). Como não requer sistemas de vácuo caros, é relativamente simples e barato.

Este processo possibilita taxas de deposição muito altas. No entanto, a alta densidade de moléculas de gás leva a reações em fase gasosa e a um caminho livre médio mais curto, o que pode resultar em menor uniformidade do filme e potencial contaminação por partículas.

CVD de Baixa Pressão (LPCVD)

O LPCVD é o "cavalo de batalha" da indústria de semicondutores. Opera em pressões reduzidas, tipicamente na faixa de 0,1 a 10 Torr.

Ao diminuir a pressão, o caminho livre médio — a distância média que uma molécula percorre antes de colidir com outra — é significativamente aumentado. Isso leva a uma deposição mais uniforme em toda a superfície do wafer, melhor cobertura de degraus (step coverage) sobre topografias complexas e maior pureza do filme.

CVD de Ultra Alto Vácuo (UHVCVD)

O UHVCVD opera em pressões extremamente baixas, tipicamente abaixo de 10⁻⁶ Torr. Este ambiente é o mais próximo de um vácuo perfeito que é praticamente alcançável.

O objetivo principal do UHVCVD é criar os filmes mais puros possíveis com controle preciso em nível atômico, como para crescimento epitaxial. A quase ausência de contaminantes de fundo o torna ideal para pesquisa avançada e fabricação de dispositivos eletrônicos de alto desempenho, onde até mesmo impurezas vestigiais podem degradar o desempenho.

CVD Subatmosférica (SACVD)

O SACVD é um processo mais especializado que opera em pressões entre LPCVD e APCVD (aproximadamente 100-600 Torr). É frequentemente usado com precursores específicos, como ozônio e TEOS, para depositar filmes de dióxido de silício de alta qualidade com excelente capacidade de preenchimento de lacunas (gap-fill) para estruturas isolantes.

Além da Pressão: O Papel da Fonte de Energia

Embora a pressão seja crítica, ela não conta a história toda. O método usado para fornecer energia para a reação química é outro diferencial chave.

CVD Térmico

Esta é a forma mais fundamental de CVD, onde o calor é a única fonte de energia usada para decompor os gases precursores. Os processos descritos acima — APCVD, LPCVD e UHVCVD — são todos tipicamente formas de CVD térmico. O substrato é aquecido a uma temperatura alta o suficiente para iniciar a reação química em sua superfície.

CVD por Plasma (PECVD)

O PECVD usa um campo elétrico para gerar um plasma (um gás ionizado) dentro do reator. Este plasma fornece a energia para quebrar as moléculas precursoras, em vez de depender unicamente de altas temperaturas.

A principal vantagem do PECVD é sua capacidade de depositar filmes de alta qualidade em temperaturas significativamente mais baixas do que o CVD térmico. Isso o torna essencial para depositar materiais em substratos que não suportam calor elevado, como camadas de dispositivos concluídos ou plásticos.

Entendendo as Trocas (Trade-offs)

A seleção de um processo de CVD é uma decisão de engenharia baseada no equilíbrio de requisitos concorrentes. Não existe um único método "melhor"; cada um tem seu propósito.

Velocidade vs. Qualidade

Existe uma troca direta entre a velocidade de deposição e a qualidade do filme. O APCVD é rápido e barato, mas produz filmes de menor qualidade. O LPCVD e o UHVCVD são mais lentos, mas produzem uniformidade e pureza superiores.

Temperatura vs. Compatibilidade do Substrato

Processos térmicos de alta temperatura podem danificar ou alterar as camadas subjacentes em um wafer. O PECVD resolve esse problema ao permitir a deposição em baixas temperaturas, preservando a integridade de estruturas sensíveis à temperatura.

Custo vs. Complexidade

A simplicidade se correlaciona com o custo. Um sistema APCVD é o menos complexo e mais barato. À medida que você avança para LPCVD e especialmente UHVCVD, a necessidade de bombas de vácuo sofisticadas, selos e equipamentos de monitoramento aumenta dramaticamente tanto o custo de capital quanto o operacional.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação guiará a seleção do processo de CVD apropriado.

- Se seu foco principal for alto rendimento (throughput) e baixo custo: O APCVD é frequentemente a escolha mais adequada para aplicações onde a perfeição do filme não é a prioridade máxima, como revestimentos protetores espessos.

- Se seu foco principal for uniformidade e pureza do filme para aplicações padrão: O LPCVD oferece o melhor equilíbrio entre qualidade e eficiência e é um padrão da indústria de semicondutores para dielétricos e polissilício.

- Se seu foco principal for deposição em materiais sensíveis à temperatura: O PECVD é a escolha necessária, pois permite o crescimento de filmes de alta qualidade sem causar danos térmicos às estruturas subjacentes.

- Se seu foco principal for alcançar a mais alta pureza e perfeição cristalina possível: O UHVCVD é necessário para pesquisa avançada e dispositivos de ponta onde o controle em nível atômico é fundamental.

Compreender essas trocas fundamentais permite que você selecione o método de CVD preciso que se alinha com seus requisitos específicos de material, desempenho e custo.

Tabela de Resumo:

| Categoria | Tipos | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Por Pressão | APCVD, LPCVD, UHVCVD, SACVD | Varia em pressão (ex: 760 Torr para APCVD, 0,1-10 Torr para LPCVD) para controlar a uniformidade do filme, pureza e taxa de deposição | APCVD para revestimentos econômicos, LPCVD para semicondutores, UHVCVD para dispositivos de alta pureza |

| Por Fonte de Energia | CVD Térmico, PECVD | Usa calor ou plasma para reação; PECVD permite deposição em temperaturas mais baixas | CVD Térmico para substratos de alta temperatura, PECVD para materiais sensíveis à temperatura, como plásticos |

Com dificuldades para escolher o processo de CVD certo para as necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais, quer você esteja trabalhando com semicondutores, materiais de pesquisa ou revestimentos industriais. Contate-nos hoje para discutir como nossas soluções personalizadas podem melhorar sua qualidade e eficiência de deposição de filmes!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores