CVD & PECVD Furnace

Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

Número do item : KT-RFPE

O preço varia com base em especificações e personalizações

- Potência RF

- 0-2000W

- Vácuo máximo

- 2×10-4 Pa

- Dimensões da câmara

- Ф420mm × 400 mm

Envio:

Entre em contato conosco para obter detalhes de envio. Aproveite Garantia de envio dentro do prazo.

Por Que Nos Escolher

Processo de pedido fácil, produtos de qualidade e suporte dedicado para o sucesso do seu negócio.

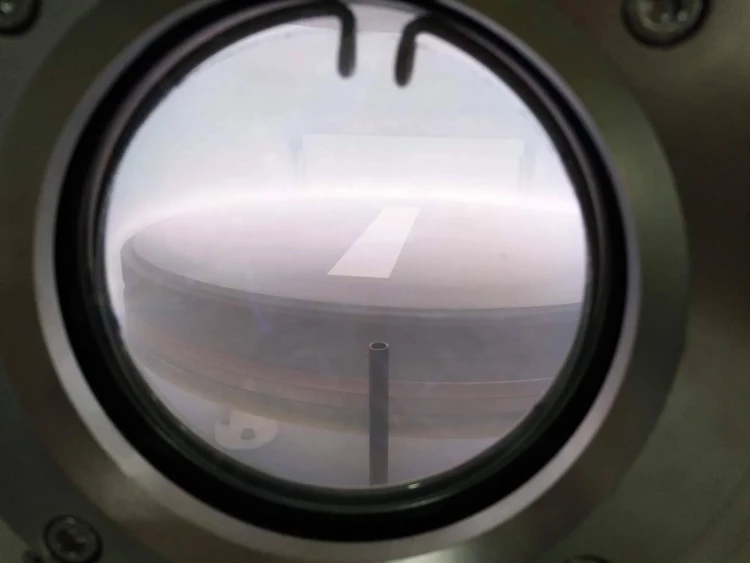

Apresentação visual: Sistema RF PECVD em pormenor

Desbloquear a deposição de película fina de precisão com os sistemas RF PECVD da KINTEK

Os sistemas de Deposição de Vapor Químico com Plasma de Radiofrequência (RF PECVD) da KINTEK capacitam diversos laboratórios a alcançar a deposição de película fina de ponta. Esta técnica versátil utiliza plasma para depositar com precisão uma vasta gama de materiais, incluindo metais, dieléctricos e semicondutores, com um controlo excecional sobre a espessura, composição e morfologia da película. Tirando partido da nossa excecional I&D e fabrico interno, fornecemos soluções avançadas de PECVD RF adaptadas aos seus requisitos experimentais exclusivos.

Principais aplicações do RF PECVD

O RF-PECVD, uma técnica revolucionária no domínio da deposição de películas finas, encontra aplicações generalizadas em diversas indústrias, incluindo

- Fabrico de componentes e dispositivos ópticos

- Fabrico de dispositivos semicondutores

- Produção de revestimentos de proteção

- Desenvolvimento de microeletrónica e MEMS

- Síntese de novos materiais

Experimente um controlo e uma eficiência inigualáveis

Os nossos sistemas RF PECVD são concebidos para maximizar os resultados da sua investigação e a eficiência da produção:

Caraterísticas principais:

- Operação automatizada: Simplifique o seu fluxo de trabalho com revestimento de um botão e armazenamento e recuperação de processos para resultados consistentes e repetíveis.

- Controlo inteligente: Beneficie de um registo abrangente da operação do processo, funções de alarme proactivas e comutação precisa de sinal/válvula para ciclos de deposição optimizados.

- Desempenho fiável: O design robusto do sistema, incluindo uma câmara de vácuo de elevada integridade, um sistema de bombagem eficiente, uma fonte de RF estável e um sistema de mistura de gás de precisão, garante um funcionamento fiável a longo prazo.

Principais vantagens:

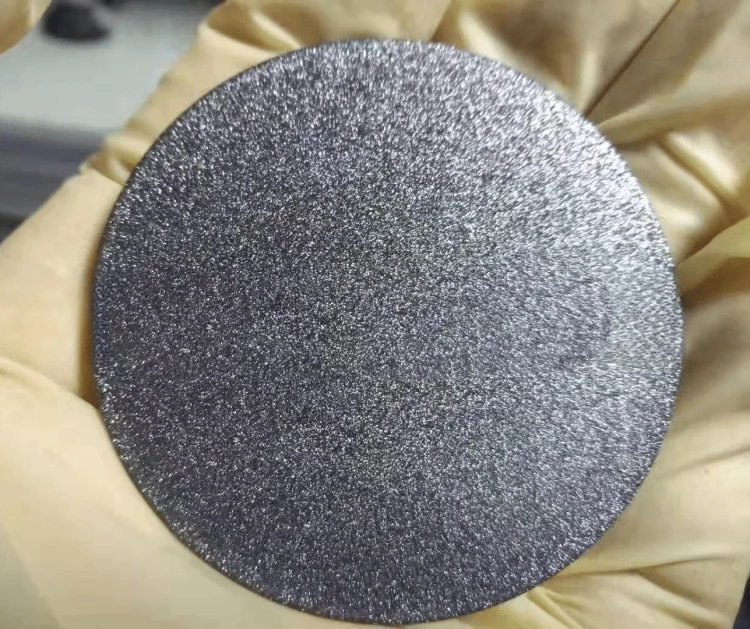

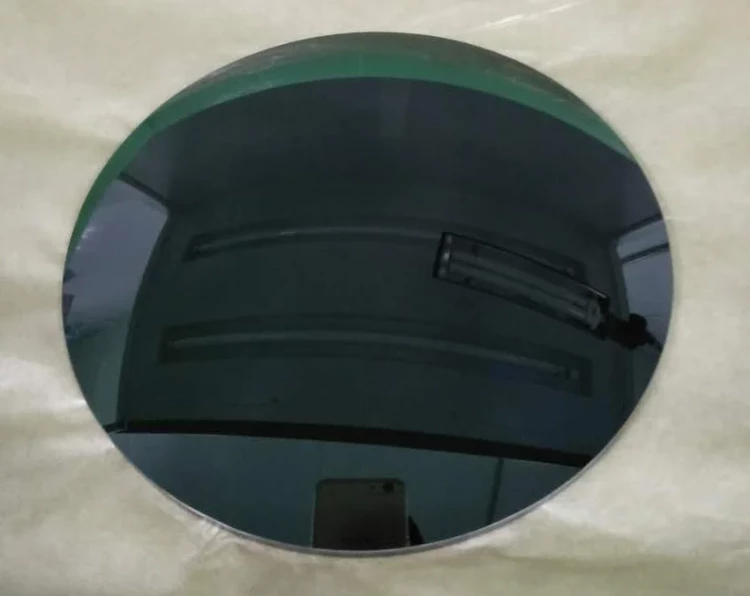

- Qualidade superior da película: Obtém uma deposição de película de alta qualidade, mesmo a baixas temperaturas, adequada para substratos sensíveis à temperatura.

- Precisão e uniformidade: Beneficie de um controlo preciso da espessura e da composição da película, com deposição uniforme e conforme em geometrias complexas.

- Processamento limpo e eficiente: Experimente uma baixa contaminação de partículas e películas de elevada pureza. Os nossos sistemas são concebidos como um processo amigo do ambiente, com uma produção mínima de resíduos perigosos.

- Soluções escaláveis: Os sistemas RF PECVD da KINTEK são concebidos tanto para investigação avançada como para produção de grandes volumes escalável e económica.

Conceção robusta do sistema para um desempenho ótimo

Os nossos sistemas RF PECVD são meticulosamente concebidos, compreendendo uma câmara de alto vácuo, um sistema de bombeamento de vácuo eficiente, alvos catódicos e anódicos controlados com precisão, uma fonte de energia RF estável, um sistema avançado de mistura de gás insuflável e um sistema de armário de controlo por computador de fácil utilização. Este design integrado permite um revestimento perfeito com um só botão, armazenamento e recuperação de processos, funções de alarme, comutação de sinais e válvulas, registo abrangente da operação do processo e deposição fiável de películas finas de alta qualidade, tais como películas de carbono tipo diamante (DLC) em substratos de germânio e silício para aplicações na gama de comprimentos de onda infravermelhos de 3-12 µm.

Especificações técnicas

Parte principal do equipamento

| Forma do equipamento |

|

| Câmara de vácuo |

|

| Esqueleto do hospedeiro |

|

| Sistema de arrefecimento de água |

|

| Armário de controlo |

|

Sistema de vácuo

| Vácuo máximo |

|

| Tempo de restabelecimento do vácuo |

|

| Taxa de aumento da pressão |

|

| Configuração do sistema de vácuo |

|

| Medição do sistema de vácuo |

|

| Funcionamento do sistema de vácuo |

Existem dois modos de seleção manual e automática do vácuo;

|

| Ensaio de vácuo |

|

Sistema de aquecimento

- Método de aquecimento: método de aquecimento com lâmpada de tungsténio de iodo;

- Regulador de potência: regulador de potência digital;

- Temperatura de aquecimento: temperatura máxima 200°C, potência 2000W/220V, ecrã controlável e ajustável, controlo ±2°C;

- Método de ligação: inserção rápida e recuperação rápida, cobertura de proteção metálica para anti-incrustantes e fonte de alimentação isolada para garantir a segurança do pessoal.

Fonte de alimentação de radiofrequência RF

- Frequência: Frequência RF 13,56MHZ;

- Potência: 0-2000W continuamente ajustável;

- Função: ajuste totalmente automático da função de correspondência de impedância, ajuste totalmente automático para manter a função de reflexão em funcionamento muito baixo, reflexão interna dentro de 0,5%, com função de ajuste de conversão manual e automática;

- Visor: com tensão de polarização, posição do condensador CT, posição do condensador RT, potência definida, visor da função de reflexão, com função de comunicação, comunicação com ecrã tátil, definição e visualização de parâmetros no software de configuração, visualização da linha de sintonização, etc.

Alvo catódico e anódico

- Alvo do ânodo: o substrato de cobre de φ300mm é utilizado como alvo do cátodo, a temperatura é baixa durante o trabalho e não é necessária água de arrefecimento;

- Alvo catódico: alvo catódico de cobre refrigerado a água de φ200mm, a temperatura é alta durante o trabalho e o interior é água refrigerada, para garantir uma temperatura consistente durante o trabalho, a distância máxima entre o ânodo e o alvo catódico é de 100-250mm.

Controlo da insuflação

- Medidor de caudal: É utilizado um medidor de caudal britânico de quatro vias, o caudal é de 0-200SCCM, com visor de pressão, parâmetros de configuração de comunicação e tipo de gás;

- Válvula de paragem: A válvula de paragem Qixing Huachuang DJ2C-VUG6, funciona com o medidor de caudal, mistura o gás, enche a câmara através do dispositivo de insuflação anular e flui uniformemente através da superfície alvo;

- Garrafa de armazenamento de gás de pré-estágio: principalmente uma garrafa de conversão de descarga, que vaporiza o líquido C4H10 e, em seguida, entra na tubagem de estágio frontal do medidor de fluxo. A garrafa de armazenamento de gás tem um instrumento DSP de ecrã digital de pressão, que executa avisos de alarme de pressão excessiva e baixa pressão;

- Garrafa tampão de gás misto: A garrafa-tampão é misturada com quatro gases na última fase. Após a mistura, a saída da garrafa-tampão é efectuada até ao fundo da câmara e até ao topo, e uma delas pode ser fechada de forma independente;

- Dispositivo de insuflação: a conduta de gás uniforme na saída do circuito de gás do corpo da câmara, que é carregado uniformemente para a superfície alvo para tornar o revestimento uniforme é melhor.

Sistema de controlo

- Ecrã tátil: utilizar o ecrã tátil TPC1570GI como computador anfitrião + teclado e rato;

- Software de controlo: definição tabular dos parâmetros do processo, visualização dos parâmetros de alarme, visualização dos parâmetros de vácuo e visualização das curvas, definição e visualização dos parâmetros da fonte de alimentação RF e da fonte de alimentação de corrente contínua DC, todos os registos do estado de funcionamento das válvulas e interruptores, registos do processo, registos de alarme, parâmetros de registo de vácuo, podem ser armazenados durante cerca de meio ano, e o funcionamento do processo de todo o equipamento é guardado em 1 segundo para guardar os parâmetros;

- PLC: O PLC da Omron é utilizado como computador inferior para recolher dados de vários componentes e interruptores de posição, válvulas de controlo e vários componentes e, em seguida, efetuar a interação de dados, a visualização e o controlo com o software de configuração. Isto é mais seguro e fiável;

- Estado de controlo: revestimento com um botão, aspiração automática, vácuo constante automático, aquecimento automático, deposição automática de processos multicamadas, conclusão automática da recolha e outros trabalhos;

- Vantagens do ecrã tátil: o software de controlo do ecrã tátil não pode ser alterado, o funcionamento estável é mais conveniente e flexível, mas a quantidade de dados armazenados é limitada, os parâmetros podem ser exportados diretamente e quando há um problema com o processo;

- Alarme: adopta o modo de alarme sonoro e luminoso e regista o alarme na biblioteca de parâmetros de alarme de configuração. Pode ser consultado em qualquer altura no futuro, e os dados guardados podem ser consultados e chamados em qualquer altura.

Vácuo constante

- Vácuo constante da válvula borboleta: A válvula borboleta DN80 coopera com o medidor de película capacitiva Inficon CDG025 para trabalhar com vácuo constante, a desvantagem é que a porta da válvula é fácil de ser poluída e difícil de limpar;

- Modo de posição da válvula: Definir o modo de controlo da posição.

Água, eletricidade, gás

- Os tubos principais de entrada e saída são feitos de aço inoxidável e equipados com entradas de água de emergência;

- Todos os tubos arrefecidos a água fora da câmara de vácuo adoptam juntas fixas de troca rápida de aço inoxidável e tubos de água de alta pressão de plástico (tubos de água de alta qualidade, que podem ser utilizados durante muito tempo sem fugas ou rupturas), e os tubos de água de alta pressão de plástico de entrada e saída de água devem ser apresentados em duas cores diferentes e marcados de forma correspondente; marca Airtek;

- Todos os tubos arrefecidos a água no interior da câmara de vácuo são feitos de material SUS304 de alta qualidade;

- Os circuitos de água e de gás são instalados, respetivamente, com instrumentos de pressão de água e de pressão de ar seguros e fiáveis, com visor de alta precisão.

- Equipado com um refrigerador 8P para o fluxo de água da máquina de película de carbono.

- Equipado com um conjunto de máquina de água quente de 6KW, quando a porta é aberta, a água quente fluirá pela sala.

Requisitos de proteção de segurança

- A máquina está equipada com um dispositivo de alarme;

- Quando a pressão da água ou a pressão do ar não atingem o caudal especificado, todas as bombas de vácuo e válvulas estão protegidas e não podem ser iniciadas, e é emitido um som de alarme e um sinal luminoso vermelho;

- Quando a máquina está a funcionar normalmente, quando a pressão da água ou do ar é subitamente insuficiente, todas as válvulas são fechadas automaticamente e é emitido um alarme sonoro e um sinal luminoso vermelho;

- Quando o sistema operativo é anormal (alta tensão, fonte de iões, sistema de controlo), ouve-se um som de alarme e um sinal luminoso vermelho;

- A alta tensão é ligada e existe um dispositivo de alarme de proteção.

Requisitos do ambiente de trabalho

- Temperatura ambiente: 10~35℃;

- Humidade relativa: não superior a 80%;

- O ambiente ao redor do equipamento está limpo e o ar está limpo. Não deve haver poeira ou gás que possa causar corrosão de aparelhos elétricos e outras superfícies metálicas ou causar condução elétrica entre metais.

Requisitos de energia do equipamento

- Fonte de água: água mole industrial, pressão da água 0,2~0,3Mpa, volume de água~60L/min, temperatura de entrada da água≤25°C; ligação do tubo de água 1,5 polegadas;

- Fonte de ar: pressão de ar 0.6MPa;

- Fonte de alimentação: sistema trifásico de cinco fios 380V, 50Hz, intervalo de flutuação de tensão: tensão de linha 342 ~ 399V, tensão de fase 198 ~ 231V; intervalo de flutuação de frequência: 49 ~ 51Hz; consumo de energia do equipamento: ~ 16KW; resistência de ligação à terra ≤ 1Ω;

- Requisitos de içamento: guindaste de 3 toneladas fornecido pelo próprio, porta de içamento não inferior a 2000X2200mm

Pronto para fazer avançar a sua investigação? Faça parceria com a KINTEK.

Na KINTEK, compreendemos que cada experiência é única. A nossa forte e profunda capacidade de personalização permite-nos adaptar os nossos sistemas RF PECVD aos seus requisitos específicos. Quer necessite de modificações nos modelos padrão ou de uma solução completamente personalizada, a nossa experiência em I&D e fabrico garante-lhe o ajuste perfeito para o seu laboratório.

Discuta o seu projeto com os nossos especialistas hoje mesmo. Preencha o nosso Formulário de Contacto e vamos explorar como a KINTEK pode elevar as suas capacidades de deposição de película fina.

Confiado pelos Líderes da Indústria

FAQ

Qual é O Princípio De Funcionamento De Uma Máquina MPCVD?

Para Que é Utilizada Uma Máquina PECVD?

Qual é O Princípio De Funcionamento De Uma Máquina CVD?

Quais São As Vantagens De Utilizar Uma Máquina MPCVD?

Quais São Os Principais Tipos De Máquinas PECVD?

Quais São As Vantagens De Utilizar Uma Máquina CVD?

Quais São As Principais Aplicações Das Máquinas MPCVD?

Como é Que Uma Máquina PECVD Funciona?

Quais São As Aplicações De Uma Máquina CVD?

Quais São Os Principais Componentes De Uma Máquina MPCVD?

Quais São As Principais Caraterísticas De Uma Máquina PECVD?

Quais São As Principais Caraterísticas De Uma Máquina CVD?

Como é Que Uma Máquina MPCVD Aumenta A Eficiência Energética?

Quais São As Vantagens De Utilizar Uma Máquina PECVD?

Que Tipos De Máquinas CVD Estão Disponíveis?

Porque é Que A MPCVD é Preferida Para O Crescimento De Diamantes?

Que Materiais Podem Ser Depositados Utilizando Uma Máquina PECVD?

Porque é Que O PECVD é Preferido Em Relação A Outros Métodos De Deposição?

4.9 / 5

Incredible precision and speed! This system has revolutionized our lab's efficiency.

4.8 / 5

Top-notch quality and durability. Worth every penny for advanced research.

4.7 / 5

Fast delivery and easy setup. The technology is cutting-edge and reliable.

4.9 / 5

Exceptional value for money. The system performs flawlessly under heavy use.

4.8 / 5

Highly advanced and user-friendly. A game-changer for our semiconductor work.

4.7 / 5

Impressive durability and performance. Exceeded all our expectations.

4.9 / 5

The system arrived ahead of schedule and works like a dream. Perfect for high-tech labs.

4.8 / 5

Precision engineering at its best. This PECVD system is a must-have for serious researchers.

4.7 / 5

Reliable and efficient. The technology is ahead of its time.

4.9 / 5

Outstanding performance and quick delivery. Our lab couldn't be happier.

4.8 / 5

Superior quality and advanced features. A fantastic investment for any lab.

SOLICITAR UM ORÇAMENTO

Nossa equipe profissional responderá a você em até um dia útil. Sinta-se à vontade para nos contatar!

Produtos relacionados

Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

Forno tubular KINTEK Slide PECVD: Deposição de película fina de precisão com plasma RF, ciclo térmico rápido e controlo de gás personalizável. Ideal para semicondutores e células solares.

Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

Forno tubular PECVD avançado para deposição precisa de película fina. Aquecimento uniforme, fonte de plasma RF, controlo de gás personalizável. Ideal para investigação de semicondutores.

Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

A máquina de revestimento PECVD da KINTEK fornece películas finas de precisão a baixas temperaturas para LEDs, células solares e MEMS. Soluções personalizáveis e de elevado desempenho.

Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

Os fornos tubulares CVD multi-zona da KINTEK oferecem um controlo preciso da temperatura para deposição avançada de película fina. Ideal para investigação e produção, personalizável de acordo com as necessidades do seu laboratório.

915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

Máquina de diamante KINTEK MPCVD: Síntese de diamante de alta qualidade com tecnologia MPCVD avançada. Crescimento mais rápido, pureza superior, opções personalizáveis. Aumente a produção agora!

Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

Passagens de eléctrodos de ultra-vácuo para ligações UHV fiáveis. Opções de flange personalizáveis e de alta vedação, ideais para aplicações de semicondutores e espaciais.

Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

Sistemas KINTEK MPCVD: Máquinas de crescimento de diamantes de precisão para diamantes de alta pureza cultivados em laboratório. Fiáveis, eficientes e personalizáveis para a investigação e a indústria.

Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

Sistemas KINTEK MPCVD: Produza filmes de diamante de alta qualidade com precisão. Fiáveis, eficientes em termos energéticos e fáceis de utilizar por principiantes. Suporte especializado disponível.

Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

Forno tubular CVD de câmara dividida com estação de vácuo - Forno de laboratório de alta precisão a 1200°C para investigação de materiais avançados. Soluções personalizáveis disponíveis.

Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

O forno tubular CVD da KINTEK oferece um controlo preciso da temperatura até 1600°C, ideal para a deposição de películas finas. Personalizável para necessidades industriais e de investigação.

Forno SPS para sinterização por plasma com faísca

Descubra o avançado forno de sinterização por plasma de faísca (SPS) da KINTEK para o processamento rápido e preciso de materiais. Soluções personalizáveis para investigação e produção.

Forno de atmosfera inerte de azoto controlado de 1200℃.

Forno de Atmosfera Controlada KINTEK 1200℃: Aquecimento de precisão com controlo de gás para laboratórios. Ideal para sinterização, recozimento e pesquisa de materiais. Tamanhos personalizáveis disponíveis.

Forno de atmosfera inerte de azoto controlado de 1400℃.

Forno de atmosfera controlada KT-14A para laboratórios e indústria. Temperatura máxima de 1400°C, selagem a vácuo, controlo de gás inerte. Soluções personalizáveis disponíveis.

Forno de atmosfera inerte de azoto 1700℃ controlado

Forno de atmosfera controlada KT-17A: Aquecimento preciso a 1700°C com controlo de vácuo e gás. Ideal para sinterização, investigação e processamento de materiais. Explore agora!

Forno com atmosfera inerte controlada de azoto e hidrogénio

Descubra o forno de atmosfera de hidrogénio da KINTEK para sinterização e recozimento precisos em ambientes controlados. Até 1600°C, caraterísticas de segurança, personalizável.

1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

Forno tubular da KINTEK com tubo de alumina: Aquecimento de precisão até 1700°C para síntese de materiais, CVD e sinterização. Compacto, personalizável e pronto para vácuo. Explore agora!

Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

Forno de Porcelana a Vácuo KinTek: Equipamento de laboratório dentário de precisão para restaurações de cerâmica de alta qualidade. Controlo de queima avançado e operação fácil.

1400℃ Forno de mufla para laboratório

Forno de mufla KT-14M: Aquecimento de precisão a 1400°C com elementos SiC, controlo PID e design energeticamente eficiente. Ideal para laboratórios.

Forno de mufla 1200℃ para laboratório

Forno de mufla KINTEK KT-12M: Aquecimento de precisão a 1200°C com controlo PID. Ideal para laboratórios que necessitam de aquecimento rápido e uniforme. Explore os modelos e as opções de personalização.