A razão fundamental para usar um forno a vácuo é alcançar pureza de material e controle de processo incomparáveis durante o tratamento térmico. Ao remover a atmosfera, você elimina a influência variável e destrutiva de gases reativos como o oxigênio, garantindo que o produto final atenda às especificações metalúrgicas mais exigentes, sem contaminação ou defeitos superficiais.

Um forno a vácuo não é simplesmente um aquecedor; é um ambiente altamente controlado. Seu valor principal reside na criação de um espaço quimicamente inerte, permitindo processos de tratamento térmico que são fisicamente impossíveis de alcançar em um forno a ar aberto ou mesmo em um forno de atmosfera padrão.

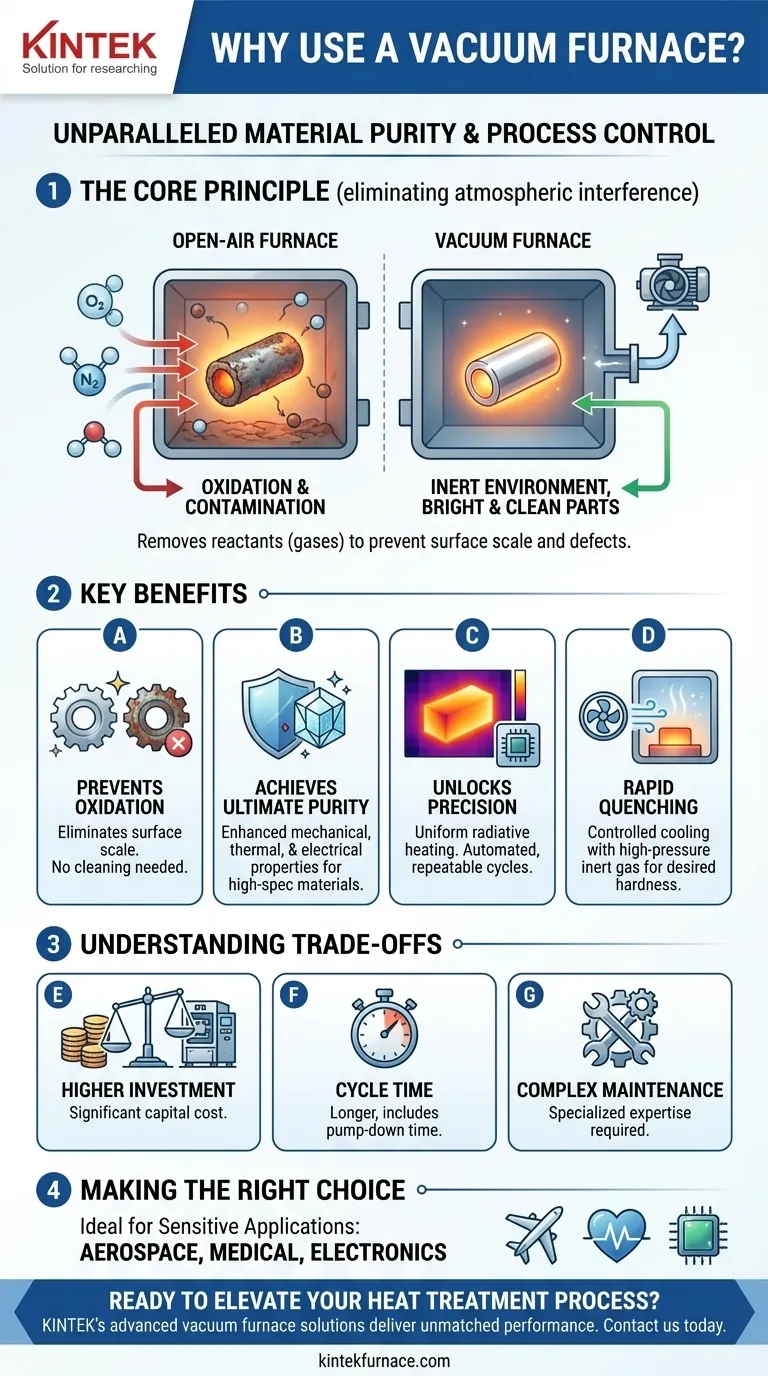

O Princípio Central: Eliminação da Interferência Atmosférica

Quando um material é aquecido, sua reatividade aumenta drasticamente. Um forno a vácuo aborda diretamente esse desafio removendo os reagentes — os gases no ar — que de outra forma comprometeriam a integridade do material.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de carepa de óxido na superfície. Esse processo não apenas danifica o acabamento da superfície, mas também pode alterar as dimensões de uma peça de precisão.

Um forno a vácuo suga o ar da câmara para pressões extremamente baixas. Isso elimina o oxigênio e outros gases reativos, impedindo que a oxidação, nitretação e outras reações químicas indesejadas ocorram na superfície do material.

O resultado é uma peça brilhante e limpa que não requer limpeza ou usinagem subsequente para remover a carepa, economizando tempo e material.

Alcançando a Pureza Máxima do Material

Para aplicações avançadas em indústrias como aeroespacial, médica e eletrônica, mesmo quantidades vestigiais de contaminação gasosa podem degradar as propriedades do material. Um ambiente a vácuo é o cenário mais limpo possível para o tratamento térmico.

Isso garante que a composição química final do material seja exatamente a pretendida. O processo produz peças com propriedades mecânicas, térmicas e elétricas aprimoradas porque a metalurgia subjacente não foi comprometida.

Desbloqueando Precisão e Repetibilidade

Além da pureza, um forno a vácuo oferece um nível excepcional de controle sobre todo o ciclo térmico. Essa precisão é fundamental para o desenvolvimento e fabricação de materiais de alto desempenho.

Controle de Temperatura Uniforme e Preciso

No vácuo, o calor é transferido principalmente por radiação, não por convecção. Isso permite um aquecimento altamente uniforme, garantindo que todas as partes da carga de trabalho, independentemente de sua posição no forno, atinjam a mesma temperatura ao mesmo tempo.

Fornos a vácuo modernos usam sistemas de controle sofisticados e múltiplos sensores de temperatura. Isso possibilita um gerenciamento de temperatura preciso, muitas vezes dentro de apenas alguns graus, o que é crucial para atingir os alvos metalúrgicos exatos de ligas sensíveis.

O Poder dos Ciclos Controlados por Computador

Como o ambiente é completamente contido e gerenciado, todo o processo de tratamento térmico pode ser automatizado. Os técnicos podem programar taxas de aquecimento precisas, tempos de permanência, níveis de pressão e taxas de resfriamento.

Esse controle por computador garante uma repetibilidade metalúrgica inigualável. Cada lote processado com a mesma receita terá propriedades idênticas, o que é um requisito inegociável para componentes de alta especificação.

Capacidades de Resfriamento Rápido (Têmpera)

Após o aquecimento, muitos processos exigem resfriamento rápido, ou têmpera, para fixar propriedades desejáveis do material, como a dureza.

Os fornos a vácuo conseguem isso reabastecendo a câmara quente com um gás inerte de alta pressão, como nitrogênio ou argônio. Ventiladores potentes então circulam esse gás, removendo o calor das peças a uma taxa controlada e muito rápida, um processo muitas vezes mais limpo e controlável do que a têmpera tradicional em óleo ou água.

Entendendo as Compensações

Embora poderoso, um forno a vácuo não é a solução universal para todo tratamento térmico. Entender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Forno a vácuo, com suas câmaras complexas, vedações e sistemas de bombeamento de alto desempenho, representa um investimento de capital significativamente maior em comparação com fornos de atmosfera convencionais.

Considerações sobre o Tempo de Ciclo

O tempo total de ciclo em um forno a vácuo pode ser maior do que em um forno de atmosfera. O tempo necessário para bombear a câmara até o nível de vácuo exigido antes do início do aquecimento deve ser considerado no planejamento da produção.

Complexidade de Manutenção

A manutenção de um forno a vácuo é mais exigente. Requer conhecimento especializado para fazer a manutenção das bombas de vácuo, verificar vazamentos e calibrar a instrumentação avançada para garantir que o sistema funcione conforme projetado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente do seu material, seu orçamento e os requisitos de qualidade do seu produto final.

- Se o seu foco principal é a integridade do material e o acabamento da superfície: Para aplicações como implantes médicos, pás de turbinas aeroespaciais ou componentes eletrônicos sensíveis, o ambiente limpo e não reativo de um forno a vácuo é essencial.

- Se o seu foco principal é a repetibilidade do processo para peças de alta especificação: Para o tratamento térmico de aços ferramenta, superligas ou outros materiais com janelas de processamento estreitas, o controle de precisão de um forno a vácuo é sua principal vantagem.

- Se o seu foco principal é o processamento de alto volume e baixo custo: Para processos simples, como recozimento de peças de aço comuns onde a oxidação da superfície é aceitável ou facilmente removível, um forno de atmosfera menos caro é frequentemente a escolha mais econômica.

Em última análise, escolher um forno a vácuo é uma decisão estratégica para priorizar qualidade, pureza e controle acima de tudo.

Tabela de Resumo:

| Vantagem Principal | Benefício |

|---|---|

| Previne a Oxidação | Elimina carepa superficial e contaminação para peças brilhantes e limpas. |

| Garante a Pureza do Material | Cria um ambiente quimicamente inerte para metalurgia de alta especificação. |

| Fornece Controle Preciso | Permite aquecimento uniforme, ciclos repetíveis e têmpera controlada. |

| Ideal para Aplicações Sensíveis | Essencial para as indústrias aeroespacial, médica e eletrônica. |

Pronto para Elevar Seu Processo de Tratamento Térmico?

Para indústrias onde a pureza do material e a precisão são inegociáveis — como aeroespacial, médica e eletrônica — as soluções avançadas de fornos a vácuo da KINTEK oferecem desempenho incomparável. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma gama diversificada de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, complementados por profundas capacidades de personalização para atender às suas necessidades experimentais exclusivas.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a eficiência e a qualidade do produto do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje