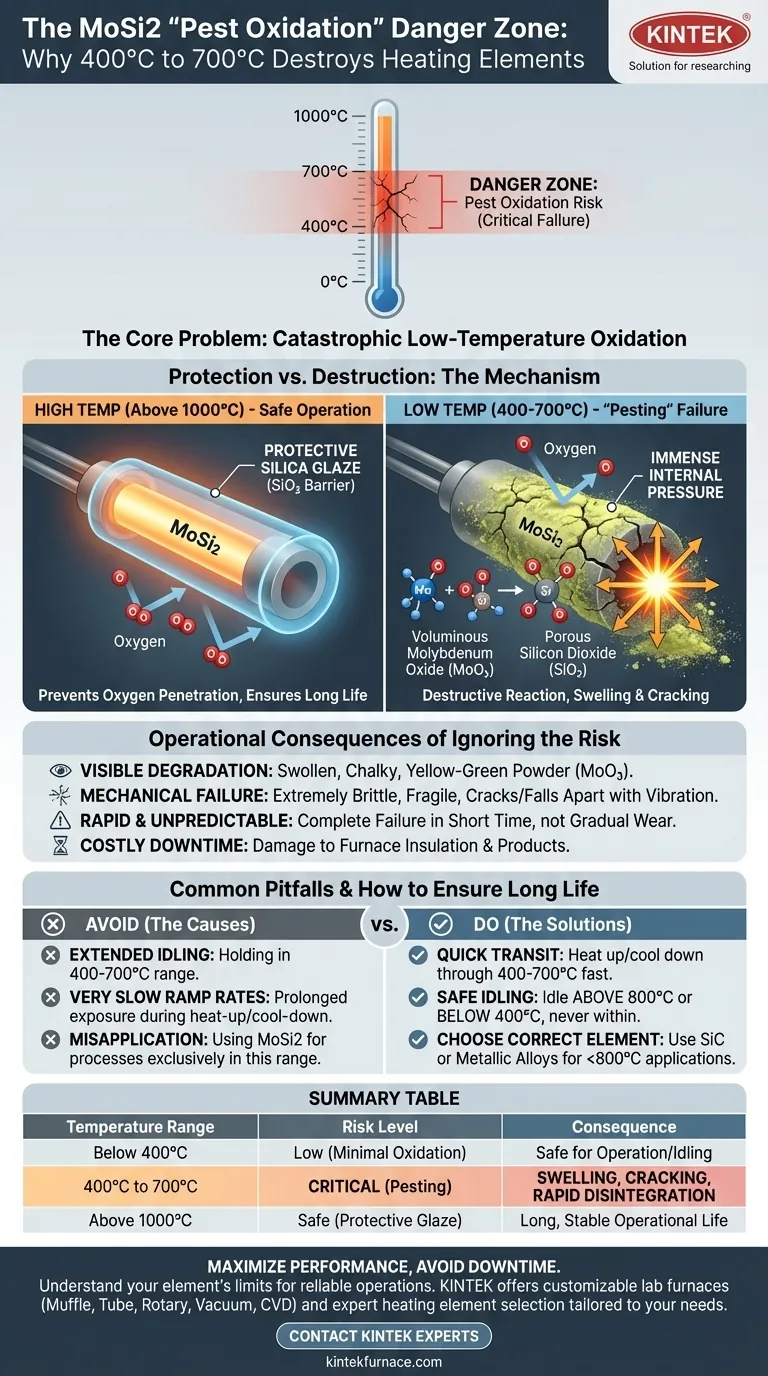

Operar elementos de aquecimento de Dissilício de Molibdênio (MoSi2) por períodos prolongados entre 400°C e 700°C é proibido porque desencadeia uma forma catastrófica de oxidação em baixa temperatura. Este processo, frequentemente chamado de "oxidação por praga", faz com que o elemento inche, rache e se desintegre em pó, levando a uma falha rápida e completa.

A questão central não é o desgaste simples; é um ataque químico específico. Na janela de 400-700°C, o mecanismo de autoproteção do material não é ativado, deixando-o vulnerável a um processo de oxidação destrutivo que o destrói mecanicamente por dentro.

A Ciência por Trás da Oxidação por "Praga"

Para entender por que essa faixa de temperatura é tão destrutiva, você deve primeiro entender como os elementos de MoSi2 são projetados para se protegerem em altas temperaturas. O problema surge quando essa proteção está ausente.

O Vidro Protetor Que Ainda Não Existe

Em altas temperaturas, tipicamente acima de 1000°C, os elementos de MoSi2 são excepcionalmente duráveis. Eles reagem com o oxigênio no ar para formar uma camada fina e não porosa de vidro de sílica (SiO₂) em sua superfície.

Esta camada vítrea atua como uma barreira protetora, impedindo que mais oxigênio atinja o material MoSi2 subjacente e garantindo uma vida operacional longa e estável.

A Janela Vulnerável de Baixa Temperatura

A faixa de temperatura de 400°C a 700°C é uma fraqueza crítica. Nesta janela, a temperatura é alta o suficiente para o oxigênio reagir agressivamente com o elemento, mas muito baixa para formar a camada protetora e fluida de vidro de sílica.

Em vez de um esmalte liso, forma-se uma mistura porosa e não protetora de óxidos.

O Mecanismo de Destruição

Este processo de baixa temperatura permite que o oxigênio penetre na estrutura porosa do elemento. Ele reage com o molibdênio e o silício simultaneamente.

A reação forma óxido de molibdênio (MoO₃) e dióxido de silício (SiO₂) sólidos. A formação desses óxidos, particularmente o volumoso MoO₃, cria uma pressão interna imensa. Essa pressão faz com que o elemento inche e rache, expondo material MoSi2 fresco a mais oxigênio.

Isso cria um ciclo de feedback destrutivo. O elemento essencialmente se autodestrói, desmoronando em um pó fino, razão pela qual o fenômeno é conhecido como "pesting" (praga).

Compreendendo as Consequências Operacionais

Ignorar essa limitação leva a falhas previsíveis e caras que vão além do simples burnout do elemento.

Degradação Visível

Um elemento sofrendo de oxidação por praga não parecerá um burnout limpo. Pode parecer inchado, calcário ou coberto por um pó amarelo-esverdeado (os óxidos de molibdênio).

Falha Mecânica

O elemento torna-se extremamente quebradiço e frágil. Mesmo vibrações menores podem fazer com que ele rache ou se desfaça completamente, potencialmente danificando o isolamento do forno ou o produto sendo aquecido.

Falha Rápida e Imprevisível

Ao contrário do desgaste em alta temperatura, que geralmente é gradual, a oxidação por praga pode causar uma falha completa em um tempo muito curto se o elemento for mantido dentro da faixa de temperatura crítica.

Armadilhas Comuns a Evitar

A maioria das falhas relacionadas à oxidação por praga é causada por erros operacionais em vez de defeitos no próprio elemento. Compreender esses erros comuns é crucial para a prevenção.

Ociosidade Prolongada

A causa mais comum de oxidação por praga é permitir que um forno fique ocioso por muitas horas ou dias dentro da faixa de 400-700°C. Isso dá ao processo de oxidação destrutiva o tempo necessário para causar danos significativos.

Ciclos de Aquecimento ou Resfriamento Muito Lentos

Embora todos os elementos devam passar por essa faixa de temperatura, taxas de rampa extremamente lentas aumentam o tempo total gasto na zona de perigo. É a exposição prolongada, não a passagem em si, que causa o problema.

Mau Uso em Processos de Baixa Temperatura

Usar elementos de MoSi2 em uma aplicação que opera *exclusivamente* entre 400°C e 700°C é um erro fundamental de projeto. Esses elementos são projetados para trabalho em alta temperatura e são inadequados para processos contínuos de baixa temperatura.

Como Garantir Longa Vida Útil do Elemento

Você pode evitar completamente a oxidação por praga respeitando as propriedades químicas do elemento e operando-o corretamente.

- Se o seu processo requer altas temperaturas (acima de 1000°C): Programe seu controlador para aquecer e resfriar através da faixa de 400-700°C o mais rápido possível com segurança.

- Se o seu processo envolve ociosidade frequente: Defina sua temperatura de ociosidade para ser acima da faixa de praga (por exemplo, 800°C) ou abaixo dela, mas nunca dentro dela.

- Se o seu processo opera exclusivamente abaixo de 800°C: MoSi2 é o elemento de aquecimento errado para sua aplicação; você deve usar uma alternativa como Carbeto de Silício (SiC) ou um elemento de liga metálica.

Compreender esta janela de temperatura crítica é a chave para desbloquear o desempenho excepcional e a longevidade de seus elementos de aquecimento MoSi2.

Tabela Resumo:

| Faixa de Temperatura | Nível de Risco | Processo Chave | Consequência |

|---|---|---|---|

| Abaixo de 400°C | Baixo | Oxidação Mínima | Seguro para operação/ociosidade |

| 400°C a 700°C | Crítico (Praga) | Oxidação não protetora, pressão interna | Inchaço, rachaduras, desintegração rápida |

| Acima de 1000°C | Seguro | Forma-se camada protetora de SiO₂ | Vida operacional longa e estável |

Maximize o desempenho do seu forno e evite tempo de inatividade caro.

Compreender as limitações específicas de elementos de aquecimento como MoSi2 é crucial para operações de laboratório confiáveis. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece fornos Muffle, Tubulares, Rotativos, a Vácuo, sistemas CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas.

Nossa equipe pode ajudá-lo a selecionar o forno e os elementos de aquecimento corretos para seu perfil de temperatura específico, garantindo eficiência e longevidade. Entre em contato conosco hoje para discutir sua aplicação e obter uma solução personalizada para o seu sucesso.

Contate Nossos Especialistas Agora

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase