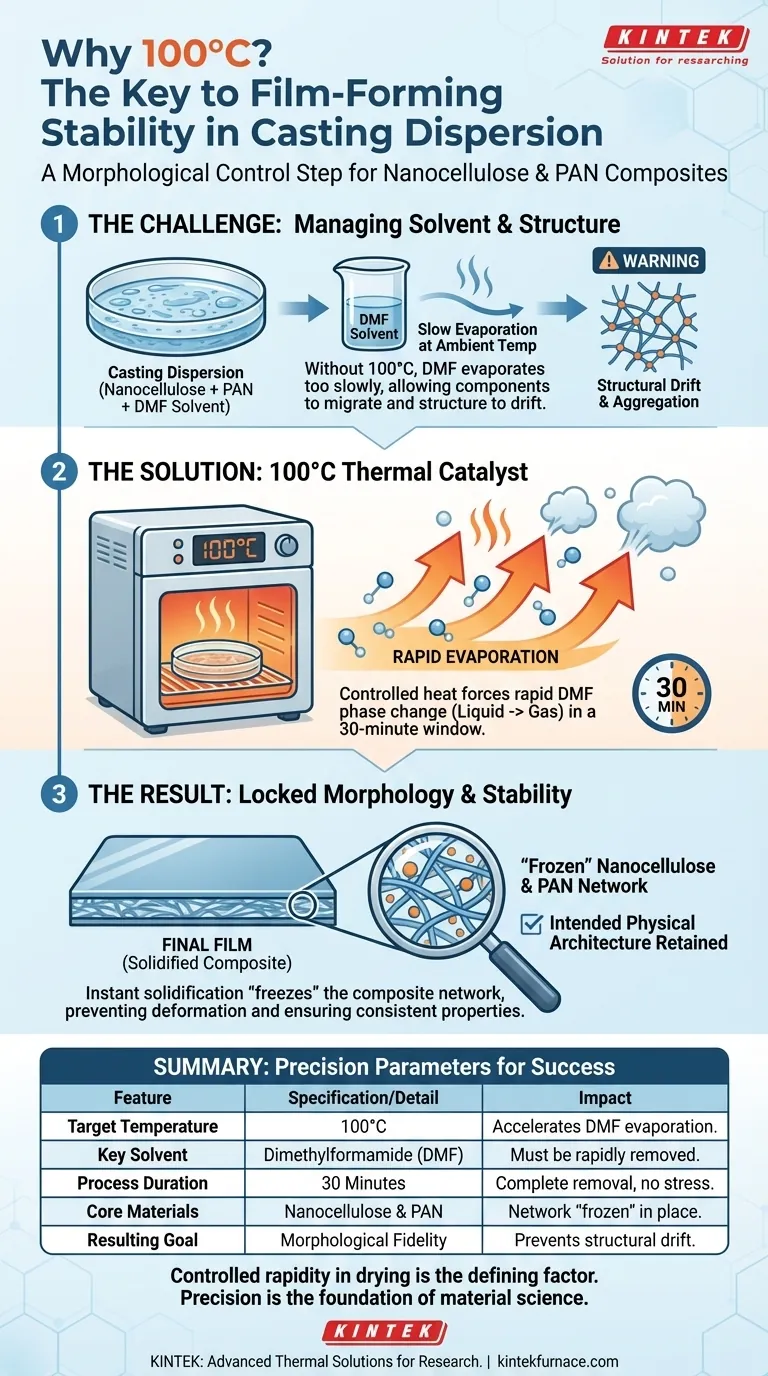

A aplicação de calor controlado é o catalisador para a estabilidade estrutural. A dispersão de fundição deve ser tratada em um forno de secagem a 100°C para forçar a rápida evaporação do solvente orgânico, dimetilformamida (DMF). Essa aceleração térmica faz com que o soluto solidifique rapidamente, garantindo que o filme final retenha a arquitetura física específica pretendida para a aplicação.

Ponto Principal O tratamento a 100°C é uma etapa de controle morfológico, não apenas um método de secagem. Ao remover rapidamente o solvente DMF, você efetivamente "congela" a rede compósita de nanocelulose e poliacrilonitrila (PAN) no lugar, prevenindo a deformação estrutural que ocorre durante a secagem lenta e ambiente.

A Mecânica da Evaporação do Solvente

Superando as Características do Solvente

O processo depende da remoção de dimetilformamida (DMF), um solvente orgânico que deve ser evacuado da mistura de forma eficiente.

Colocar a placa de Petri em um ambiente de 100°C fornece o calor controlado necessário para acelerar a mudança de fase do DMF de líquido para gás.

Sem essa temperatura elevada, o solvente evaporaria muito lentamente, deixando a dispersão em estado líquido por um período prolongado.

Solidificação Rápida

O objetivo principal deste ciclo térmico de 30 minutos é fazer com que o soluto solidifique e se deposite em um filme instantaneamente.

A velocidade é uma variável crítica aqui; a transição da dispersão para o filme sólido deve ocorrer rapidamente para capturar as propriedades do material.

Essa deposição rápida impede que os componentes se assentem ou se separem, o que pode acontecer em ambientes de temperatura mais baixa.

Preservando a Morfologia do Material

Estabilizando a Rede Compósita

O filme é composto por uma rede complexa de nanocelulose e poliacrilonitrila (PAN).

A interação entre esses dois materiais dita as propriedades físicas do filme final.

O tratamento a 100°C garante que essa rede compósita mantenha sua morfologia física pretendida durante todo o processo de secagem.

Prevenindo a Deriva Estrutural

Se o solvente for removido lentamente, a estrutura interna do compósito tem tempo para se deslocar.

A rápida evaporação "congela" a disposição específica da nanocelulose e do PAN no lugar.

Isso garante que a estrutura física formada na dispersão seja transferida com precisão para o filme seco.

Compreendendo os Compromissos

A Consequência da Baixa Temperatura

Se a temperatura de secagem cair significativamente abaixo de 100°C, a taxa de evaporação do DMF diminui.

Esse tempo de secagem estendido permite que os componentes de nanocelulose e PAN migrem, potencialmente levando à agregação ou à perda da estrutura de rede desejada.

A Necessidade de Controle de Tempo

Embora o calor seja vital, a duração também é específica; a referência cita uma janela de 30 minutos.

Essa duração é calculada para garantir a remoção completa do solvente sem submeter o filme formado a estresse térmico desnecessário após a remoção do DMF.

Fazendo a Escolha Certa para o Seu Objetivo

Para replicar as propriedades desejadas do material, você deve ver a temperatura como uma ferramenta estrutural.

- Se o seu foco principal é a Fidelidade Morfológica: Mantenha um ambiente rigoroso de 100°C para "travar" a rede de nanocelulose e PAN imediatamente após a fundição.

- Se o seu foco principal é a Eliminação do Solvente: Garanta que o ciclo completo de 30 minutos seja concluído para remover completamente o DMF, pois o solvente residual comprometerá o estado sólido do filme.

A rapidez controlada na secagem é o fator definidor entre um filme compósito bem-sucedido e um experimento falho.

Tabela Resumo:

| Característica | Especificação/Detalhe | Impacto na Qualidade do Filme |

|---|---|---|

| Temperatura Alvo | 100°C | Acelera a evaporação do solvente DMF e a mudança de fase. |

| Solvente Chave | Dimetilformamida (DMF) | Deve ser removido rapidamente para evitar a migração do soluto. |

| Duração do Processo | 30 Minutos | Garante a remoção completa do solvente sem estresse térmico. |

| Materiais Principais | Nanocelulose e PAN | A secagem rápida "congela" a rede compósita no lugar. |

| Objetivo Resultante | Fidelidade Morfológica | Previne a deriva estrutural, agregação e deformação. |

A precisão é a base da ciência dos materiais. A KINTEK fornece as soluções térmicas avançadas necessárias para alcançar a fidelidade morfológica perfeita em sua pesquisa. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para suas necessidades exclusivas de laboratório. Esteja você estabilizando compósitos de nanocelulose ou otimizando a evaporação de solventes, nossos fornos de alta temperatura garantem resultados consistentes sempre. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Qual é o mecanismo de uso do TeCl4 como agente de transporte gasoso? Cultive cristais únicos de alta integridade com facilidade

- Qual é a função específica de um forno de laboratório de alta temperatura durante a ativação de catalisadores à base de caulim?

- Quais são as aplicações dos fornos de tratamento térmico na indústria aeroespacial? Aprimore o Desempenho de Componentes para Condições Extremas

- Por que a decomposição térmica em um forno de alta temperatura é necessária para a remoção de PVDF? Desbloqueando a Eficiência da Reciclagem de Baterias

- Qual o papel de um forno de precisão ventilado de laboratório no pós-processamento de nanotubos de carbono dispersos?

- Qual é o objetivo da análise GC-MS em bio-óleo? Desbloquear Valor Químico e Utilidade Industrial

- Como os espelhos elípticos funcionam para criar um campo de temperatura horizontal em um forno óptico de Zona Flutuante?

- Qual o papel de um forno de secagem de laboratório no suporte de catalisadores? Garanta Integridade Estrutural e Alta Dispersão