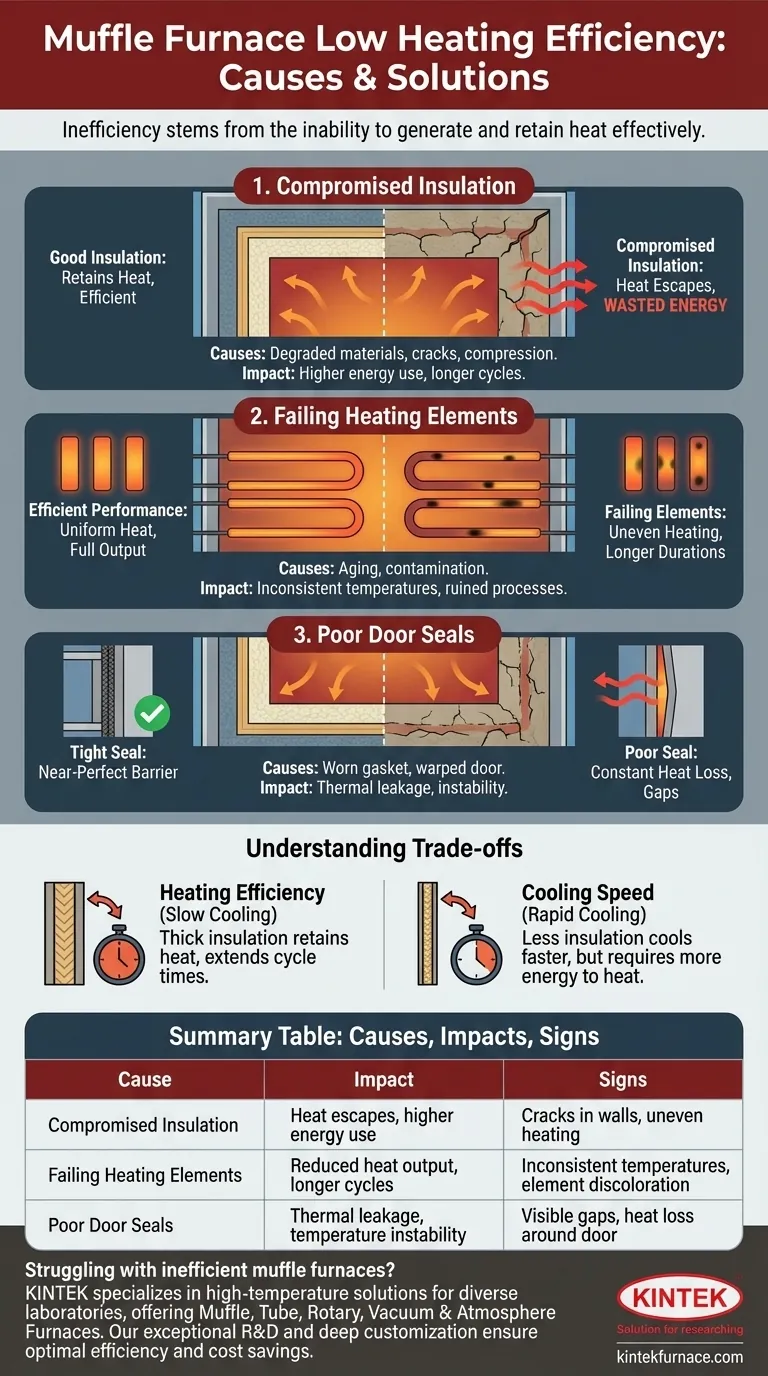

Em sua essência, a baixa eficiência de aquecimento em um forno mufla resulta de sua incapacidade de gerar e reter calor de forma eficaz. Isso é quase sempre causado por isolamento comprometido, elementos de aquecimento com falha ou vedações precárias que permitem que a energia térmica escape da câmara, forçando o sistema a consumir mais energia por períodos mais longos para atingir e manter a temperatura alvo.

A eficiência de um forno mufla não é apenas uma característica – é o resultado direto da integridade de seu projeto. Qualquer falha que permita que o calor escape ou impeça que ele seja gerado uniformemente se traduzirá diretamente em energia desperdiçada, tempos de processamento mais longos e custos operacionais mais altos.

Os Componentes Essenciais da Eficiência Térmica

Para entender a ineficiência, você deve primeiro entender os componentes críticos do sistema. Um forno mufla é um sistema térmico fechado, e seu desempenho depende de três áreas chave.

O Papel Crítico do Isolamento

A defesa primária contra a perda de calor é o isolamento do forno. Seu trabalho é manter a energia térmica concentrada dentro da câmara principal.

Isolamento degradado ou danificado é o culpado mais comum pela baixa eficiência. Com o tempo, os materiais cerâmicos ou de fibra à prova de fogo podem rachar ou comprimir, criando caminhos diretos para o calor escapar.

Um forno bem projetado usa paredes grossas e multicamadas de isolamento de alta qualidade para minimizar esse vazamento térmico, garantindo que a energia consumida seja usada para aquecer a amostra, e não o ambiente circundante.

Desempenho do Elemento de Aquecimento

Os elementos de aquecimento são o coração do forno, convertendo energia elétrica em energia térmica. Sua condição e posicionamento são primordiais.

Elementos envelhecidos ou contaminados podem não aquecer uniformemente ou atingir sua produção máxima. Isso os força a consumir energia por durações mais longas e pode levar a um aquecimento não uniforme, o que arruína a consistência do processo e desperdiça energia em execuções falhas.

A transferência de calor eficiente também depende do isolamento imediatamente ao redor dos elementos. Este material protege os elementos de vapores, mas também direciona seu calor efetivamente para dentro da câmara.

Integridade da Câmara do Forno e da Porta

O maior ponto potencial de falha em uma câmara selada é a porta. Uma vedação precária é como deixar uma janela aberta no inverno.

A gaxeta ou vedação de fibra ao redor da porta pode se desgastar, comprimir ou ser danificada, permitindo um fluxo constante de calor para escapar. Mesmo uma ligeira deformação na porta ou uma trava fraca pode criar uma lacuna significativa.

Fornos modernos usam portas robustas e isoladas com vedações justas para criar uma barreira térmica quase perfeita, o que é essencial tanto para a eficiência quanto para a estabilidade da temperatura.

Compreendendo as Compensações

Buscar a máxima eficiência introduz compromissos inerentes que você deve considerar em seu planejamento operacional.

Eficiência de Aquecimento vs. Velocidade de Resfriamento

O mesmo isolamento espesso e de alta qualidade que torna um forno eficiente em termos de calor também o faz resfriar muito lentamente.

Como o isolamento é projetado para evitar a fuga de calor, ele naturalmente retém esse calor muito depois de a energia ser desligada. Isso pode estender significativamente os tempos de ciclo se seu processo exigir resfriamento rápido.

Custo Inicial vs. Custo Operacional

Um forno com isolamento superior, elementos de aquecimento avançados e um projeto de porta robusto terá um preço de compra inicial mais alto.

No entanto, um modelo mais barato com componentes inferiores quase certamente levará a custos operacionais de longo prazo mais elevados devido à energia desperdiçada e à manutenção mais frequente. As economias iniciais são frequentemente perdidas em contas de serviços públicos mais altas e menor produtividade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua definição de "eficiência" depende inteiramente de sua aplicação. Use esses princípios para guiar sua tomada de decisão, seja diagnosticando uma unidade antiga ou comprando uma nova.

- Se seu foco principal é minimizar os custos de energia: Priorize fornos com especificações que detalham isolamento de fibra cerâmica multicamadas e um projeto de porta com vedação hermética.

- Se seu foco principal é a velocidade do processo e alta produtividade: Reconheça a compensação do resfriamento lento e procure modelos que possam oferecer recursos de resfriamento assistido, mesmo que isso aumente o custo inicial.

- Se você suspeitar de baixo desempenho em um forno existente: Comece com uma inspeção visual do isolamento da câmara em busca de rachaduras e verifique a integridade da vedação da porta antes de investigar os elementos de aquecimento.

Ao entender que a eficiência é uma função de todo o sistema térmico, você pode diagnosticar problemas com mais eficácia e selecionar equipamentos que se alinhem com seus objetivos operacionais e financeiros.

Tabela Resumo:

| Causa da Baixa Eficiência | Impacto | Sinais Comuns |

|---|---|---|

| Isolamento Comprometido | O calor escapa, maior uso de energia | Rachaduras nas paredes, aquecimento irregular |

| Elementos de Aquecimento com Falha | Produção de calor reduzida, ciclos mais longos | Temperaturas inconsistentes, descoloração do elemento |

| Vedações da Porta Precárias | Vazamento térmico, instabilidade de temperatura | Frestas visíveis, perda de calor ao redor da porta |

Com dificuldades com fornos mufla ineficientes? A KINTEK é especializada em soluções de alta temperatura para diversos laboratórios, oferecendo fornos mufla, tubulares, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Com excelente P&D e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas, garantindo eficiência ideal e economia de custos. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores