Em sua essência, o recozimento a vácuo é um processo indispensável para metais raros de alto desempenho, como titânio e zircônio, porque os protege da contaminação atmosférica em altas temperaturas. Ao remover oxigênio e outros gases reativos, o ambiente de vácuo previne a formação de camadas superficiais frágeis, alivia tensões internas e refina a estrutura interna do material. Isso garante que os metais atinjam a força, tenacidade e confiabilidade excepcionais exigidas por indústrias críticas como aeroespacial, energia nuclear e defesa.

Para metais altamente reativos usados em aplicações de missão crítica, o vácuo não é meramente um aprimoramento do processo – é um requisito fundamental. Ele cria o ambiente quimicamente puro necessário para liberar as propriedades mecânicas pretendidas do material sem comprometer sua integridade.

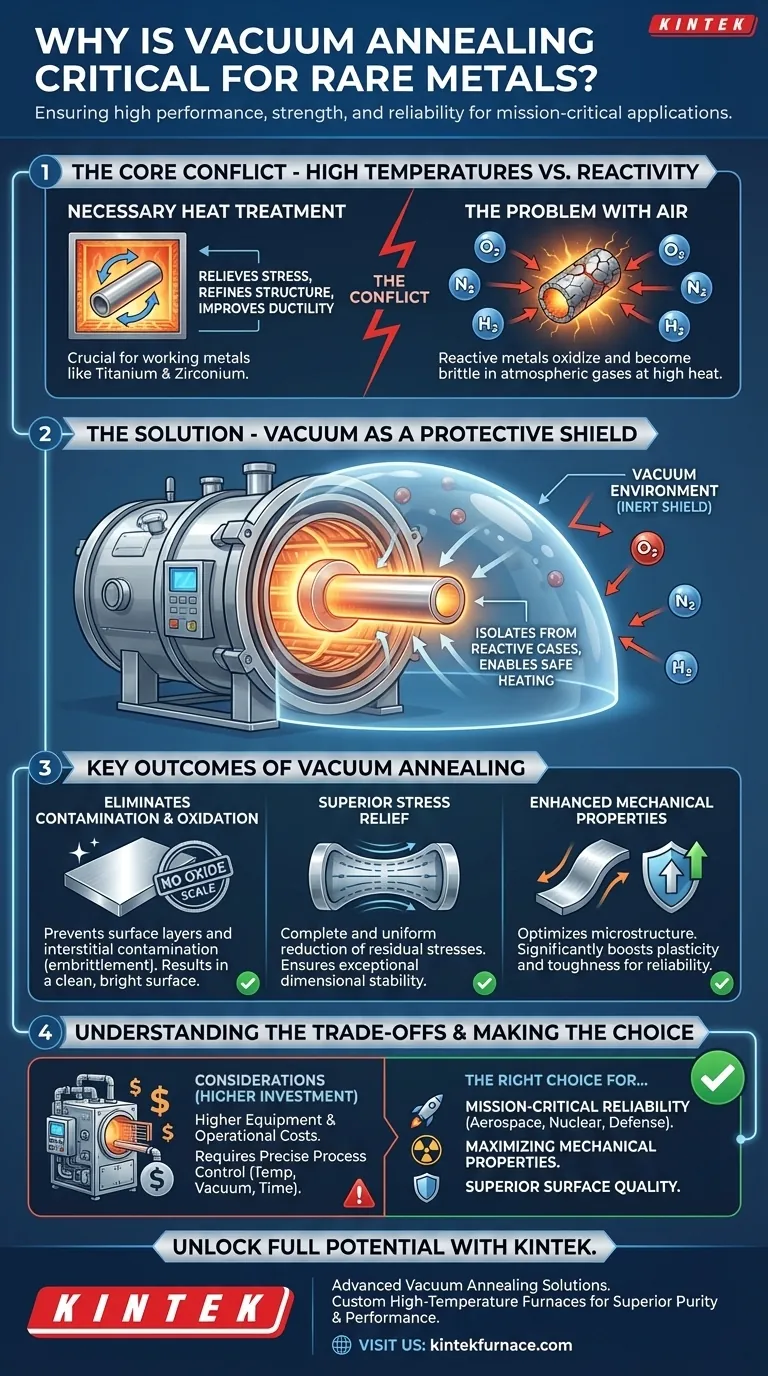

O Desafio Central: Reatividade em Altas Temperaturas

Para entender a importância do recozimento a vácuo, devemos primeiro compreender o conflito fundamental entre a necessidade de tratamento térmico e a natureza inerente dos metais raros.

Por Que o Tratamento Térmico é Necessário

Metais que foram trabalhados — por meio de processos como forjamento, laminação ou usinagem — acumulam uma tensão interna significativa. Essa tensão residual pode tornar o material instável e propenso a rachaduras ou empenamentos ao longo do tempo.

O recozimento é um processo de tratamento térmico que permite que a estrutura cristalina do metal relaxe e se reforme, efetivamente "redefinindo-a" para um estado mais estável e de menor energia. Esse processo é crucial para melhorar a ductilidade (flexibilidade) e a tenacidade.

O Problema com o Ar

O desafio é que muitos metais raros, especialmente o titânio e o zircônio, são extremamente reativos às altas temperaturas necessárias para o recozimento.

Quando aquecidos na presença de ar, esses metais reagem prontamente com oxigênio, nitrogênio e até hidrogênio. Essa reação forma uma camada superficial dura e frágil (como uma escama de óxido) que degrada severamente as propriedades mecânicas e a vida útil à fadiga do material.

O Vácuo como Escudo Protetor

O recozimento a vácuo resolve esse problema removendo os elementos reativos da equação. Ao realizar o tratamento térmico dentro de um forno a vácuo, o material é isolado dos gases atmosféricos.

Esse ambiente inerte permite que o metal seja aquecido à temperatura necessária para aliviar o estresse e refinar sua estrutura de grãos sem o risco de reações químicas prejudiciais.

Resultados Chave do Recozimento a Vácuo

A realização deste processo a vácuo oferece vários benefícios críticos que simplesmente não são alcançáveis com os métodos convencionais de tratamento térmico.

1. Eliminação de Contaminação e Oxidação

O benefício mais imediato é uma superfície limpa e brilhante, livre das camadas de óxido que se formam em um ambiente rico em oxigênio.

Mais importante ainda, isso previne a contaminação intersticial, onde elementos como oxigênio e nitrogênio se difundem na rede atômica do metal, causando fragilização e comprometendo todo o componente.

2. Alívio Superior de Tensão

Ao permitir que o material atinja sua temperatura de recozimento em um ambiente puro, o processo possibilita uma redução mais completa e uniforme das tensões residuais.

Isso resulta em uma estabilidade dimensional excepcional, o que é vital para componentes complexos que devem manter tolerâncias precisas durante a montagem e operação.

3. Propriedades Mecânicas Aprimoradas

O objetivo final do recozimento é melhorar o desempenho do material. O recozimento a vácuo é unicamente eficaz nisso para metais raros.

Ao prevenir a contaminação e permitir o alívio total do estresse, o processo otimiza a microestrutura do material. Isso melhora diretamente a plasticidade (a capacidade de deformar sem fraturar) e a tenacidade (a capacidade de absorver energia antes de fraturar), tornando a peça final muito mais confiável em condições exigentes.

Entendendo as Compensações

Embora o recozimento a vácuo seja superior, é importante reconhecer as considerações associadas. É uma escolha de engenharia deliberada impulsionada pela necessidade.

Custos Mais Elevados de Equipamento e Operacionais

Fornos a vácuo são inerentemente mais complexos e caros do que fornos atmosféricos padrão. Eles exigem sistemas de bombeamento, vedação e controles sofisticados, levando a maiores investimentos de capital e custos operacionais.

O Controle Preciso do Processo é Inegociável

A eficácia do processo depende de um controle rigoroso da temperatura, tempo de permanência na temperatura, taxas de resfriamento e do nível de vácuo alcançado. Qualquer desvio dos parâmetros especificados pode resultar em recozimento incompleto ou falha em atingir as propriedades desejadas do material.

Não é um Requisito Universal

Para metais menos reativos ou aplicações onde o desempenho máximo do material não é uma exigência de vida ou morte, métodos mais simples e menos dispendiosos, como o recozimento em atmosfera de gás inerte (por exemplo, argônio), podem ser suficientes.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tratamento térmico correto significa adequar o processo aos requisitos de desempenho do componente final.

- Se seu foco principal é a confiabilidade crítica da missão (aeroespacial, defesa, nuclear): O recozimento a vácuo é inegociável para garantir a integridade do material e o desempenho previsível necessários para prevenir falhas catastróficas.

- Se seu foco principal é maximizar as propriedades mecânicas: O recozimento a vácuo oferece o ambiente mais puro para atingir a maior ductilidade, tenacidade e vida útil à fadiga possíveis a partir de uma determinada liga de metal raro.

- Se seu foco principal é a qualidade e o brilho da superfície: O processo a vácuo inerentemente previne a oxidação, entregando um componente limpo que pode não exigir tratamentos superficiais subsequentes, como decapagem ácida.

Em última análise, escolher o recozimento a vácuo é uma decisão de priorizar a integridade absoluta do material acima de todas as outras considerações.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Propósito | Protege metais raros da contaminação atmosférica durante o tratamento térmico de alta temperatura para garantir a integridade do material. |

| Benefícios Chave | Elimina oxidação e contaminação, alivia tensões internas, refina a microestrutura e melhora as propriedades mecânicas, como ductilidade e tenacidade. |

| Indústrias Atendidas | Aeroespacial, energia nuclear, defesa e outras aplicações de missão crítica que exigem alta confiabilidade. |

| Considerações do Processo | Exige controle preciso de temperatura, tempo, taxas de resfriamento e níveis de vácuo; custos mais altos em comparação com métodos padrão. |

Desbloqueie o Potencial Total dos Seus Metais Raros com as Soluções Avançadas de Recozimento a Vácuo da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos para recozimento a vácuo. Seja na indústria aeroespacial, nuclear ou de defesa, nossa experiência garante que seus metais raros alcancem pureza, alívio de estresse e desempenho mecânico superiores. Não comprometa a qualidade — entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os principais componentes de um forno de sinterização a vácuo? Peças essenciais para processamento de materiais de precisão

- Quais são as funções primárias do processo de um forno a vácuo na síntese de Fe3O4/C@PM? Garanta a Integridade do Material.

- Como um forno de sinterização de alto desempenho impacta as cerâmicas PZT a 1200°C? Alcançar 99% de Densidade e Maximizar d33

- Que papel desempenha o recozimento a vácuo na prevenção da oxidação de materiais? Garanta a pureza com tratamento térmico sem oxigénio

- Qual é a importância do equipamento de desgaseificação a vácuo na espumação de gel? Garanta a Integridade Estrutural em Biocerâmicas

- Como é construída a carcaça do forno a vácuo? Construa uma câmara robusta e à prova de vazamentos para processos de alta temperatura

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Como os fornos a vácuo são usados em laboratórios químicos? Obtenha Resultados de Alta Pureza com Aquecimento Controlado