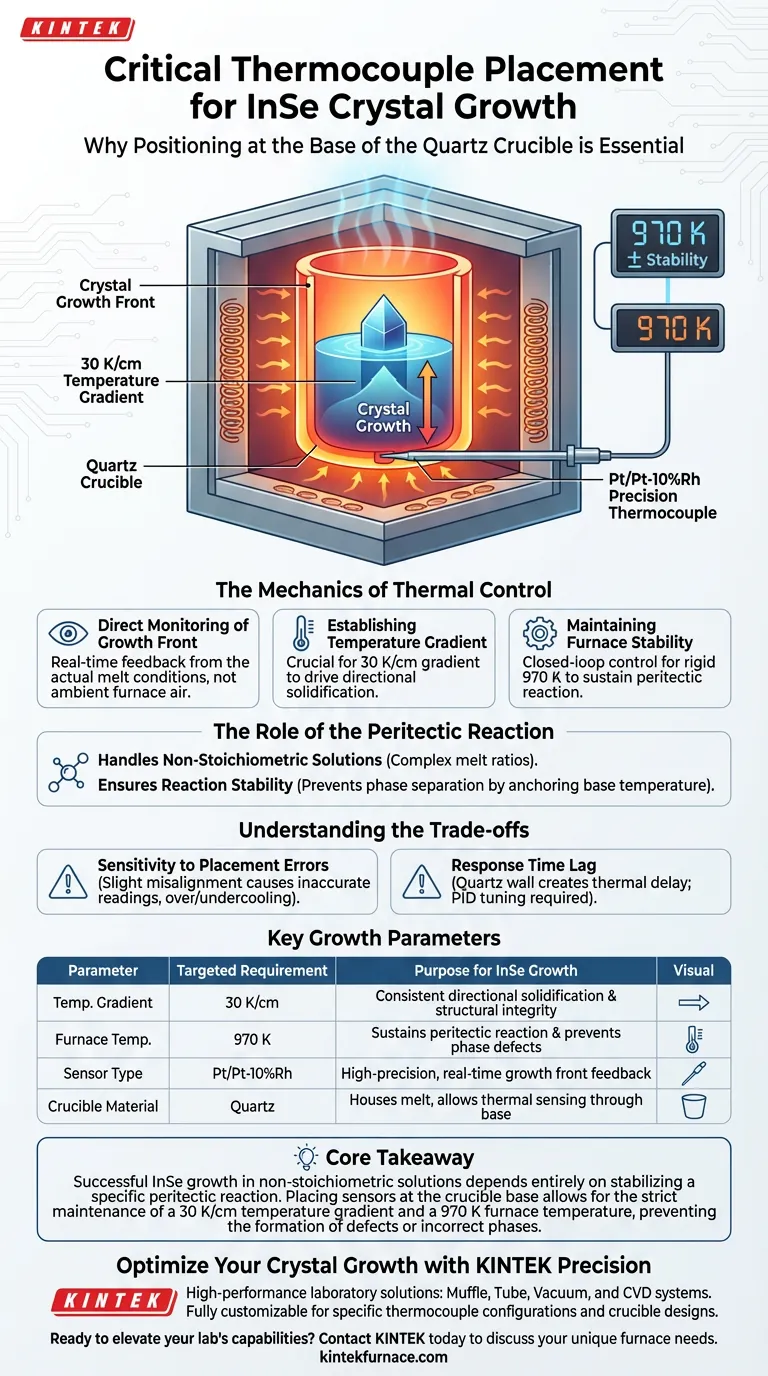

A colocação de termopares de precisão na base do cadinho de quartzo é crítica porque fornece feedback direto e em tempo real sobre as condições de temperatura na frente real de crescimento do cristal. Essa posição específica é a única maneira de regular com precisão o ambiente térmico necessário para sustentar a delicada reação pericética exigida para a cristalização do Seleneto de Índio (InSe).

Ponto Principal O crescimento bem-sucedido de InSe em soluções não estequiométricas depende inteiramente da estabilização de uma reação pericética específica. Colocar sensores na base do cadinho permite a manutenção rigorosa de um gradiente de temperatura de 30 K/cm e uma temperatura de forno de 970 K, prevenindo a formação de defeitos ou fases incorretas.

A Mecânica do Controle Térmico

Monitoramento Direto da Frente de Crescimento

Para crescer cristais de alta qualidade, é preciso monitorar o ponto exato onde ocorre a solidificação. Colocar termopares de precisão Pt/Pt-10%Rh na base do cadinho posiciona o sensor o mais próximo possível da frente de crescimento do cristal.

Isso permite a coleta de dados que refletem as condições reais da fusão, em vez da temperatura ambiente do forno.

Estabelecimento do Gradiente de Temperatura

Um gradiente de temperatura preciso é a força motriz por trás da cristalização controlada. Os dados coletados da base do cadinho são necessários para estabelecer um gradiente de aproximadamente 30 K/cm.

Sem esse gradiente específico, a solidificação direcional do cristal não pode ser controlada efetivamente.

Manutenção da Estabilidade do Forno

O feedback desses termopares controla a saída de energia dos aquecedores do forno. Esse sistema de malha fechada é necessário para manter uma temperatura geral estável do forno de aproximadamente 970 K.

Desvios dessa temperatura podem perturbar o equilíbrio termodinâmico necessário para o crescimento.

O Papel da Reação Pericética

Lidando com Soluções Não Estequiométricas

Os cristais de InSe são cultivados a partir de soluções não estequiométricas, o que significa que a proporção de elementos na fusão não é uma simples correspondência 1:1 com o cristal final. Isso requer uma transformação de fase específica conhecida como reação pericética.

Essa reação é altamente sensível a flutuações de temperatura e mudanças composicionais na fusão.

Garantindo a Estabilidade da Reação

Se a temperatura na frente de crescimento oscilar, a reação pericética torna-se instável. Essa instabilidade pode levar à inclusão de fases secundárias ou à cessação completa do crescimento do cristal.

Ao ancorar o loop de controle na temperatura na base do cadinho, garante-se que a reação prossiga a uma taxa constante e previsível.

Compreendendo as Compensações

Sensibilidade a Erros de Posicionamento

Embora colocar termopares na base forneça os melhores dados, também introduz alta sensibilidade a erros de posicionamento. Um leve desalinhamento do sensor pode levar a uma leitura que não representa com precisão o gradiente térmico.

Essa discrepância pode fazer com que o sistema de controle compense excessivamente, potencialmente superaquecendo ou sub-resfriando a fusão.

Atraso no Tempo de Resposta

Mesmo com contato direto na base, existe uma barreira física entre o sensor e a fusão (a parede do cadinho de quartzo). Isso cria um leve atraso térmico entre uma mudança na temperatura da fusão e a leitura do sensor.

Os operadores devem ajustar seus controladores PID para levar em conta esse atraso para evitar oscilações em torno da temperatura alvo de 970 K.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o rendimento e a qualidade de seus cristais de InSe, você deve priorizar o posicionamento do sensor com base em seus requisitos térmicos específicos.

- Se seu foco principal é Pureza de Fase: Garanta que a temperatura do forno permaneça rigidamente em 970 K para suportar a reação pericética sem formação de fases secundárias.

- Se seu foco principal é Integridade Estrutural: Priorize o gradiente de 30 K/cm para impulsionar um crescimento direcional consistente e reduzir o estresse interno.

A precisão no posicionamento do sensor não é apenas um detalhe procedural; é a variável fundamental que torna a síntese de cristais complexos de InSe possível.

Tabela Resumo:

| Parâmetro | Requisito Alvo | Propósito para o Crescimento de InSe |

|---|---|---|

| Gradiente de Temperatura | 30 K/cm | Impulsiona a solidificação direcional consistente e a integridade estrutural. |

| Temperatura do Forno | 970 K | Sustenta a delicada reação pericética e previne defeitos de fase. |

| Tipo de Sensor | Pt/Pt-10%Rh | Fornece feedback de alta precisão e em tempo real da frente de crescimento. |

| Material do Cadinho | Quartzo | Abriga a fusão enquanto permite a detecção térmica através da base. |

Otimize Seu Crescimento de Cristal com a Precisão KINTEK

Alcançar o gradiente perfeito de 30 K/cm para a cristalização de InSe requer estabilidade térmica de classe mundial. A KINTEK fornece soluções de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Vacuum e CVD — especificamente projetados para atender às demandas rigorosas da pesquisa de materiais avançados.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para acomodar suas configurações específicas de termopar e designs de cadinho, garantindo que você mantenha o controle térmico rígido necessário para a pureza de fase.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje para discutir suas necessidades exclusivas de forno com nossos especialistas técnicos.

Guia Visual

Referências

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Quais são as dimensões recomendadas para a câmara de aquecimento do forno em relação aos resistores de SiC? Otimize o Desempenho e a Vida Útil

- Como os tubos de quartzo garantem aquecimento e distribuição de temperatura uniformes? Descubra a Chave para o Processamento Térmico Preciso

- Quais ambientes são adequados para elementos de aquecimento de MoSi2? Maximizando a vida útil ao ar ou em gases inertes

- O que é um elemento de aquecimento e como ele funciona? Domine a Geração Eficiente de Calor para o Seu Laboratório

- Quais fatores devem ser considerados ao escolher entre elementos de aquecimento MoSi2 e SiC para fornos de sinterização? Otimize Seu Processo de Sinterização

- Quais são as características e usos dos elementos de aquecimento de molibdênio? Desbloqueie o Desempenho de Alta Temperatura para o Seu Laboratório

- Quais são as aplicações típicas dos elementos de aquecimento cerâmico? Alcance Aquecimento Superior para Seus Processos Industriais

- Como os diferentes tipos de elementos de aquecimento de carboneto de silício se comparam em termos de aplicações? Encontre a Melhor Opção para Suas Necessidades de Alta Temperatura