Para desempenho ideal e vida útil, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) devem ser operados em uma atmosfera oxidante, como ar, ou em um ambiente de gás quimicamente inerte. Eles são altamente suscetíveis a danos causados por gases ativos ou redutores, como hidrogênio (H₂), cloro (Cl₂) e dióxido de enxofre (SO₂), que causarão falha rápida.

O princípio fundamental a ser entendido é que os elementos de MoSi₂ são projetados para se protegerem. Eles dependem da presença de oxigênio em altas temperaturas para formar uma camada durável e autocurável de vidro de sílica (SiO₂) que os protege de ataques adicionais.

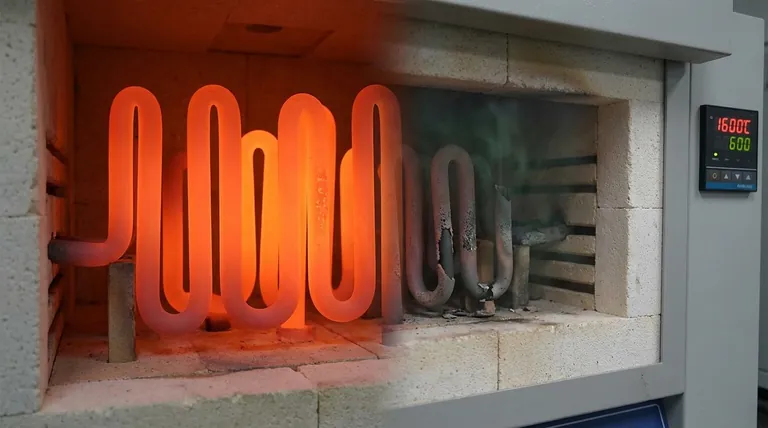

O Mecanismo Protetor da Oxidação

O desempenho excepcional em altas temperaturas de um elemento de MoSi₂ não se deve ao material ser inerte, mas sim à sua reação controlada e benéfica com o oxigênio.

Como a Camada Protetora se Forma

Quando aquecido, o silício no composto de Dissiliceto de Molibdênio reage com o oxigênio do ar circundante. Essa reação forma uma camada fina, não porosa e autocurável de vidro de sílica pura (SiO₂) na superfície do elemento.

Esta camada de vidro é a chave para a longevidade do elemento. Ela atua como uma barreira física, impedindo que o material MoSi₂ subjacente seja consumido por oxidação ou ataque químico adicional.

A Função de "Autocura"

Se uma rachadura ou falha se desenvolver na camada protetora de sílica, o MoSi₂ exposto por baixo reagirá imediatamente com o oxigênio disponível para "curar" a violação, restaurando a barreira protetora. Isso torna os elementos excepcionalmente duráveis para trabalho contínuo em atmosferas oxidantes.

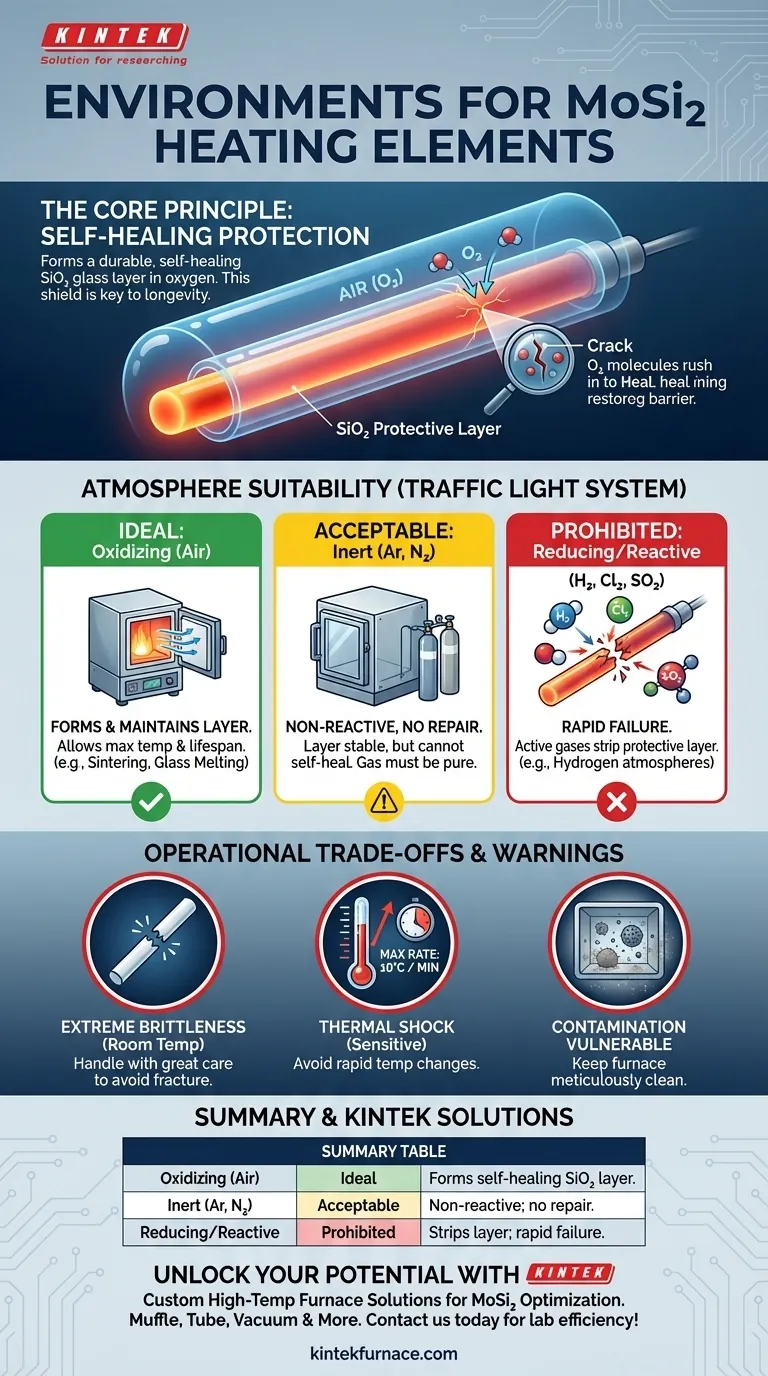

Atmosferas Permitidas e Proibidas

Compreender quais ambientes possibilitam ou destroem essa camada protetora é fundamental para uma operação bem-sucedida.

Ideal: Atmosferas Oxidantes (Ar)

O ar é o ambiente operacional mais comum e ideal. O oxigênio abundante garante a manutenção e reparação constantes da camada protetora de SiO₂, permitindo que o elemento atinja sua temperatura e vida útil máximas.

Aceitável: Atmosferas Inertes

Gases inertes como Argônio (Ar) ou Nitrogênio (N₂) também são adequados. Como esses gases não são reativos, eles não atacarão quimicamente o elemento nem interferirão na camada protetora pré-existente. No entanto, eles não contribuem para o seu reparo.

Proibido: Gases Redutores e Reativos

A operação de elementos de MoSi₂ em certas atmosferas levará a falhas rápidas e catastróficas. Estes incluem:

- Hidrogênio (H₂)

- Cloro (Cl₂)

- Dióxido de Enxofre (SO₂)

Esses gases removem ativamente a camada protetora de sílica ou reagem diretamente com o material do elemento, fazendo com que ele se degrade e quebre.

Compreendendo as Compensações Operacionais

Embora potentes, os elementos de MoSi₂ têm limitações específicas que exigem manuseio cuidadoso e controle de processo para evitar falhas prematuras.

Extrema Fragilidade Física

Esses elementos são à base de cerâmica e são extremamente frágeis à temperatura ambiente. Eles devem ser manuseados com grande cuidado durante o transporte, instalação e manutenção do forno para evitar fraturas.

Sensibilidade ao Choque Térmico

Mudanças rápidas de temperatura criam tensões internas que podem facilmente rachar o elemento. Uma taxa máxima de aquecimento ou resfriamento de 10°C por minuto é uma diretriz operacional crítica para evitar choque térmico.

Vulnerabilidade à Contaminação

Materiais estranhos dentro do forno podem ser uma grande fonte de falha. Substâncias de materiais de processo, como certos corantes ou aglutinantes em zircônia, podem vaporizar e reagir com a superfície do elemento em altas temperaturas, comprometendo a camada protetora. A limpeza meticulosa do forno é essencial.

Fazendo a Escolha Certa para o Seu Processo

A adequação dos elementos de MoSi₂ é determinada inteiramente pela atmosfera e disciplina operacional do seu forno.

- Se o seu foco principal for o processamento em alta temperatura ao ar (por exemplo, sinterização de cerâmicas, fusão de vidro): MoSi₂ é a escolha padrão da indústria, oferecendo capacidade de temperatura e vida útil inigualáveis.

- Se o seu processo exigir uma atmosfera de gás inerte (por exemplo, Argônio): Esses elementos são uma excelente opção, desde que seu suprimento de gás seja puro e o forno esteja livre de contaminantes.

- Se o seu processo envolver gases reativos ou redutores (por exemplo, atmosferas de Hidrogênio): Você deve escolher uma tecnologia de elemento de aquecimento diferente, pois o MoSi₂ será quimicamente destruído neste ambiente.

Em última análise, entender e controlar o ambiente químico dentro do seu forno é a chave para desbloquear o desempenho excepcional dos elementos de aquecimento de MoSi₂.

Tabela Resumo:

| Tipo de Ambiente | Adequação | Características Principais |

|---|---|---|

| Oxidante (ex: Ar) | Ideal | Forma camada de SiO₂ autocurável para proteção e longevidade |

| Inerte (ex: Argônio, Nitrogênio) | Aceitável | Não reativo; não repara a camada protetora |

| Redutor/Reativo (ex: Hidrogênio, Cloro) | Proibido | Causa falha rápida ao remover a camada protetora |

Desbloqueie todo o potencial dos seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, como otimizar o desempenho do elemento de aquecimento MoSi2. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho