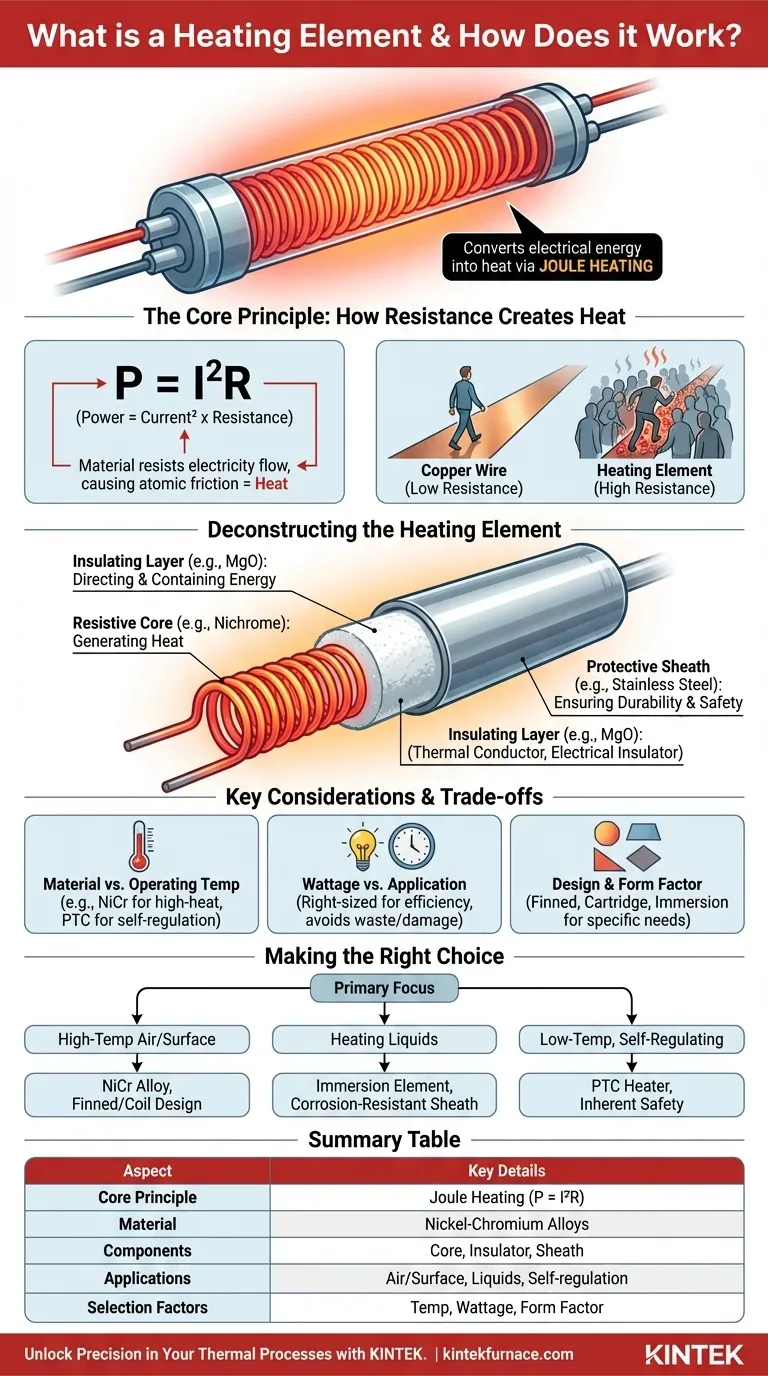

Em sua essência, um elemento de aquecimento é um componente especializado projetado para converter energia elétrica em calor. Ele realiza isso através de um princípio físico conhecido como aquecimento Joule, onde o material do elemento resiste intencionalmente ao fluxo de eletricidade, causando um atrito a nível atômico que se manifesta como energia térmica.

A percepção crítica é que os elementos de aquecimento não são simplesmente fios que ficam quentes. Eles são sistemas precisamente projetados que utilizam materiais com alta resistência elétrica para gerar calor de forma eficiente, ao mesmo tempo que usam isolamento e bainhas protetoras para fornecer esse calor de forma segura e durável.

O Princípio Central: Como a Resistência Cria Calor

Para realmente entender um elemento de aquecimento, você deve primeiro compreender a física fundamental. Todo o processo depende da exploração de uma propriedade que é normalmente indesejável em circuitos elétricos: a resistência.

A Ciência do Aquecimento Joule

Quando uma corrente elétrica flui através de qualquer condutor, os elétrons são forçados a se mover através da estrutura atômica do material. Em um elemento de aquecimento, o material é escolhido para tornar essa jornada difícil. Os elétrons em fluxo colidem com os átomos do material resistivo, e essas colisões repetidas transferem energia cinética, fazendo com que os átomos vibrem mais intensamente. Essa vibração atômica aumentada é o que percebemos como calor.

O Papel da Resistência

A quantidade de calor gerada é definida diretamente pela primeira lei de Joule, frequentemente expressa como P = I²R. Nesta fórmula, P é potência (calor), I é corrente e R é resistência. Embora a corrente seja um fator, a fórmula mostra que o calor aumenta com o *quadrado* da corrente, mas linearmente com a resistência. Para os projetistas, a resistência é a variável mais crítica a ser manipulada. Ao selecionar materiais com alta resistência intrínseca, eles podem gerar calor substancial com uma quantidade gerenciável de corrente elétrica.

Uma Analogia: O Corredor Lotado

Imagine a eletricidade fluindo através de um fio como uma pessoa caminhando por um corredor.

- Um fio de cobre é como um corredor vazio. Ele tem resistência muito baixa, então a pessoa pode passar facilmente com quase nenhum esforço ou atrito.

- Um elemento de aquecimento é como um corredor densamente lotado. Ele tem alta resistência, forçando a pessoa a abrir caminho através de empurrões e trombadas. Todo esse atrito e interação gera muito "calor" e retarda a pessoa.

Desconstruindo o Elemento de Aquecimento

Um elemento de aquecimento funcional é mais do que apenas seu fio resistivo. É um conjunto completo onde cada parte serve a um propósito distinto e vital.

O Núcleo Resistivo: O Motor do Calor

Este é o coração do elemento. Geralmente não é um fio comum, mas uma liga metálica especializada, mais famosamente a níquel-cromo (Níquel-Cromo). Essas ligas são escolhidas por suas propriedades chave: alta resistência elétrica para gerar calor de forma eficaz e um ponto de fusão muito alto para suportar as temperaturas que criam.

A Camada Isolante: Direcionando e Contendo Energia

Envolvendo o núcleo resistivo, há uma camada de isolamento elétrico, comumente pó compactado de óxido de magnésio (MgO). Este material é um paradoxo fascinante: é um excelente isolante elétrico, impedindo que a corrente entre em curto-circuito com a carcaça externa, mas também é um bom condutor térmico, transferindo eficientemente o calor do núcleo para fora.

A Bainha Protetora: Garantindo Durabilidade e Segurança

A camada mais externa é uma bainha metálica, frequentemente feita de aço inoxidável ou outras ligas resistentes à corrosão. Esta bainha protege os componentes internos contra umidade, oxidação e danos físicos. Ela também fornece uma superfície segura para montagem e para a transferência de calor para o ambiente circundante, seja ele ar, água ou uma superfície sólida.

Compreendendo os Compromissos e Considerações Chave

Selecionar o elemento de aquecimento correto é um processo de equilibrar fatores concorrentes. Não existe um único elemento "melhor"; existe apenas o melhor para um trabalho específico.

Material vs. Temperatura de Operação

O material do núcleo resistivo determina sua temperatura máxima de operação. Um elemento de níquel-cromo é ideal para aplicações de alta temperatura, como um forno ou um forno industrial. Em contraste, um elemento de polímero PTC (Coeficiente de Temperatura Positivo) é melhor para aplicações que exigem temperaturas mais baixas e autorregulação, pois sua resistência aumenta automaticamente em uma determinada temperatura, limitando sua própria emissão de calor.

Potência vs. Aplicação

A potência mede a emissão de calor ao longo do tempo. É crucial combinar a potência do elemento com as necessidades da aplicação. Um elemento subdimensionado não conseguirá atingir a temperatura alvo, enquanto um elemento superdimensionado desperdiçará energia, excederá a temperatura e poderá danificar o material que está sendo aquecido ou o próprio elemento.

Design e Fator de Forma

A forma física do elemento é crítica para a transferência eficiente de calor.

- Elementos com aletas aumentam sua área de superfície para aquecer o ar de forma mais eficaz em fornos de convecção ou aquecedores de dutos.

- Aquecedores de cartucho são cilíndricos e projetados para serem inseridos em orifícios perfurados para aquecer blocos de metal.

- Aquecedores de imersão usam bainhas seladas e resistentes à corrosão para aquecer líquidos diretamente.

Fazendo a Escolha Certa para a Sua Aplicação

Para aplicar este conhecimento, combine as características do elemento com o seu objetivo principal.

- Se o seu foco principal for aquecimento de ar ou superfície de alta temperatura: Você precisa de um elemento com um núcleo de liga de níquel-cromo e um design, como uma bobina ou tira com aletas, que maximize a área de superfície.

- Se o seu foco principal for aquecer líquidos: Você deve selecionar um elemento estilo imersão com um material de bainha (como aço inoxidável ou Incoloy) que resista à corrosão do líquido específico.

- Se o seu foco principal for calor autorregulável de baixa temperatura: Um aquecedor PTC é a escolha superior, pois fornece segurança inerente ao evitar o superaquecimento sem controles externos complexos.

Compreender esses princípios centrais transforma um elemento de aquecimento de um simples "fio quente" em uma ferramenta precisa para engenharia térmica.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Converte energia elétrica em calor através do aquecimento Joule (P = I²R) |

| Material | Ligas de níquel-cromo (ex: Níquel-Cromo) para alta resistência e ponto de fusão |

| Componentes | Núcleo resistivo, camada isolante (ex: MgO), bainha protetora (ex: aço inoxidável) |

| Aplicações | Aquecimento de ar/superfície de alta temperatura, imersão em líquidos, autorregulação de baixa temperatura |

| Fatores de Seleção | Temperatura de operação, potência, fator de forma (ex: com aletas, cartucho, imersão) |

Desbloqueie a Precisão nos Seus Processos Térmicos com a KINTEK

Está com dificuldades para encontrar a solução de aquecimento correta para as necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais.

Se você está trabalhando com materiais de alta temperatura, líquidos corrosivos ou precisa de calor autorregulável, podemos projetar um elemento de aquecimento que garanta eficiência, segurança e durabilidade. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o desempenho do seu laboratório e acelerar sua pesquisa!

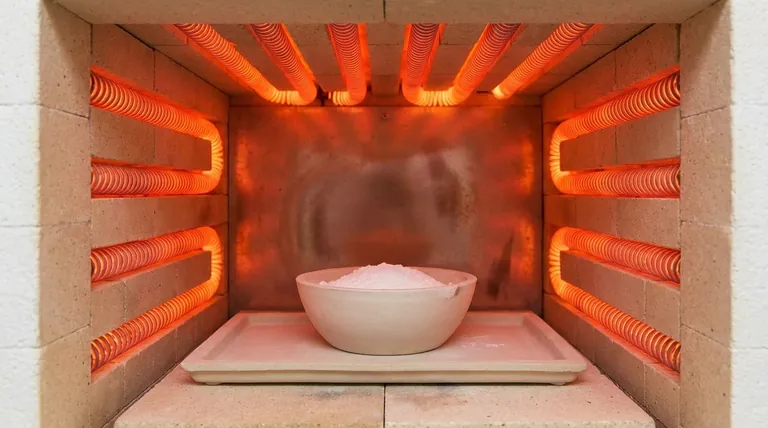

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar