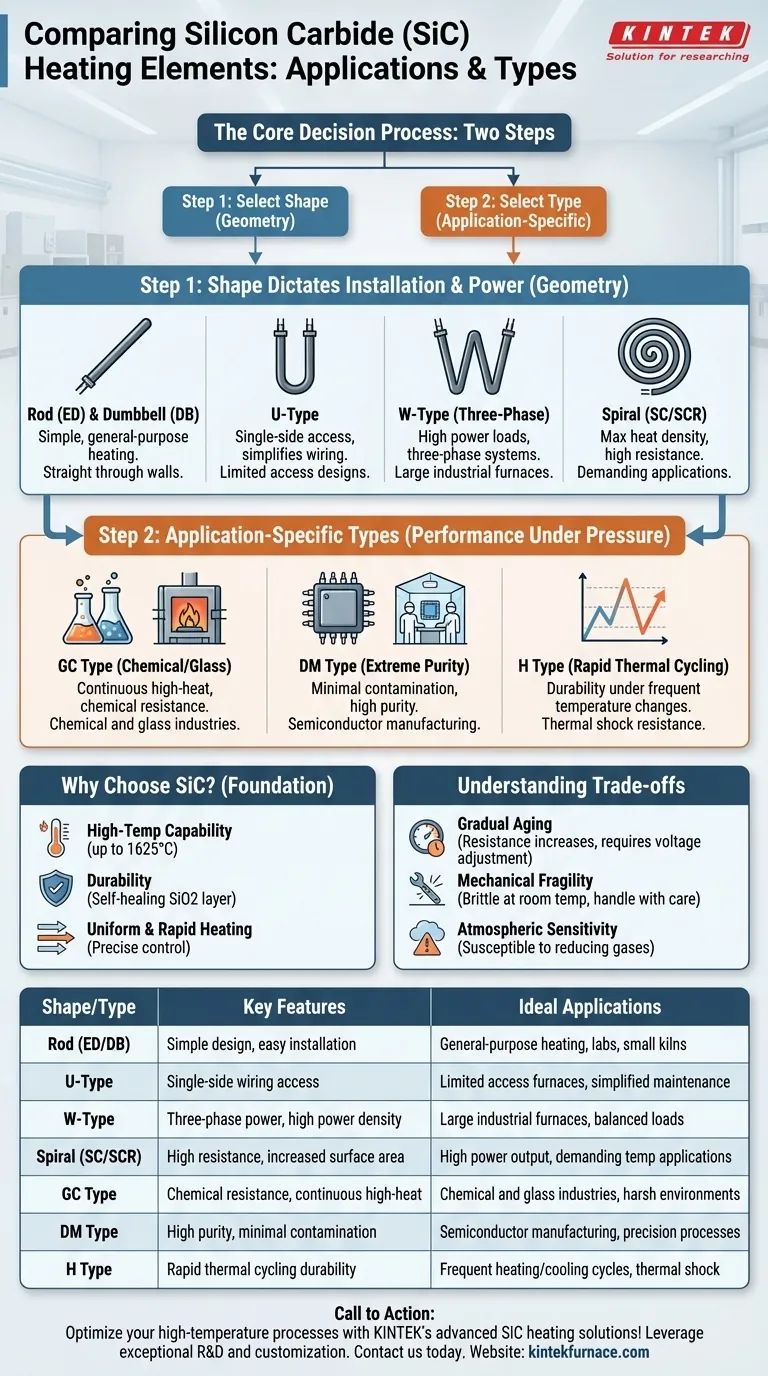

Em essência, a escolha de um elemento de aquecimento de carboneto de silício (SiC) depende de uma combinação de sua forma física e de sua classe de material específica. A geometria do elemento — como uma haste simples, um formato em U ou uma espiral — é escolhida para se adequar ao projeto do forno, aos requisitos de energia e ao acesso à fiação. A classe ou tipo de material (como DM ou GC) é então selecionado com base nas demandas específicas do processo térmico, como a necessidade de pureza extrema ou resistência a ataques químicos.

A decisão central é um processo de duas etapas: primeiro, selecione uma forma de elemento (Haste, U, W, Espiral) que corresponda ao layout físico e às necessidades de energia do seu forno. Em segundo lugar, selecione um tipo especializado (GC, DM) somente se sua aplicação envolver desafios ambientais exclusivos, como exposição química ou a necessidade de pureza extrema.

A Base: Por Que Escolher Carboneto de Silício?

Antes de comparar os tipos, é importante entender por que o SiC é um material de referência para aquecimento de alta temperatura. Suas propriedades o tornam uma escolha confiável e eficiente para ambientes industriais e laboratoriais exigentes.

Capacidade de Alta Temperatura

Os elementos de SiC operam de forma eficaz em temperaturas onde muitos elementos metálicos falhariam, atingindo frequentemente até 1625°C (2957°F). Isso os torna ideais para processos como tratamento térmico de metais, sinterização de cerâmicas e fabricação de vidro.

Durabilidade e Longa Vida Útil

Esses elementos formam uma camada vítrea protetora (dióxido de silício) durante a operação, que os protege contra ataques químicos e oxidação. Essa propriedade de autocura contribui para uma vida útil longa e previsível, mesmo em atmosferas de forno agressivas.

Aquecimento Uniforme e Rápido

O SiC proporciona excelente uniformidade térmica e pode suportar ciclos rápidos de aquecimento e resfriamento. Isso permite um controle preciso da temperatura e um aumento na vazão do processo, o que é fundamental em aplicações que vão desde testes laboratoriais até a produção industrial em larga escala.

Decifrando a Geometria do Elemento: A Forma Define a Instalação e a Potência

A diferença mais imediata entre os elementos de SiC é sua forma física. Essa escolha é impulsionada principalmente pelo projeto do forno, espaço disponível e requisitos elétricos.

O Cavalo de Batalha: Elementos em Haste (ED) e Haltere (DB)

Estas são as formas mais simples — hastes retas, muitas vezes com extremidades mais espessas e de menor resistência (estilo haltere) para os terminais. Eles são instalados diretamente através das paredes do forno e são ideais para aquecimento direto e de uso geral.

Para Acesso por Um Único Lado: Elementos Tipo U

Um elemento Tipo U é essencialmente duas hastes conectadas na parte inferior, formando um formato de "U". Sua principal vantagem é que ambas as conexões elétricas estão do mesmo lado do forno. Isso simplifica drasticamente a fiação e é inestimável para projetos onde o acesso é limitado.

Para Cargas de Alta Potência: Elementos Tipo W (Trifásicos)

Com formato de "W", este elemento consiste em três hastes de SiC conectadas a uma ponte comum. Ele é projetado especificamente para sistemas elétricos trifásicos, fornecendo uma carga equilibrada e maior densidade de potência. Isso o torna uma escolha comum para fornos industriais maiores.

Para Máxima Densidade de Calor: Elementos em Espiral (SC e SCR)

Os elementos em espiral apresentam ranhuras cortadas na haste para formar uma seção de aquecimento em espiral. Isso aumenta a resistência elétrica e a área de superfície dentro do mesmo comprimento, permitindo uma saída de potência e temperaturas de operação significativamente mais altas. Os tipos de espiral dupla (SCR ou SGR) oferecem densidade de potência ainda maior para as aplicações mais exigentes.

Tipos Específicos de Aplicação: Desempenho Sob Pressão

Além da forma, certos elementos de SiC são fabricados com propriedades ou revestimentos específicos para se destacarem em condições operacionais exclusivas.

Para Uso Contínuo em Alta Temperatura: Tipo GC

O Tipo GC é formulado para desempenho superior em processos contínuos de alto calor, particularmente nas indústrias química e de vidro. Sua composição é otimizada para resistência aprimorada aos vapores e ambientes químicos específicos encontrados nessas aplicações.

Para Pureza Extrema e Precisão: Tipo DM

O Tipo DM é projetado para aplicações onde a contaminação do processo é uma preocupação crítica, como na fabricação de semicondutores. Esses elementos usam materiais de alta pureza para garantir que não liberem gases ou introduzam impurezas na atmosfera do forno.

Para Ciclos Térmicos Rápidos: Tipo H

Embora muitos tipos de SiC suportem bem o choque térmico, o Tipo H é projetado especificamente para ambientes com mudanças de temperatura muito rápidas e frequentes. Sua estrutura interna é construída para suportar os estresses mecânicos induzidos por ciclos rápidos de aquecimento e resfriamento, garantindo uma vida útil mais longa.

Entendendo as Compensações

Embora sejam altamente eficazes, os elementos de SiC têm características operacionais que devem ser gerenciadas para otimizar o desempenho e a longevidade.

Envelhecimento Gradual e Aumento da Resistência

Ao longo de sua vida útil, a resistência elétrica de um elemento de SiC aumentará gradualmente devido à oxidação. Este é um processo de envelhecimento normal. Para compensar, a fonte de alimentação deve ser capaz de aumentar sua saída de tensão ao longo do tempo para manter a potência e a temperatura constantes. Os sistemas geralmente usam transformadores com mudança de derivação ou Retificadores Controlados por Silício (SCRs) para esse fim.

Fragilidade Mecânica à Temperatura Ambiente

O carboneto de silício é um material cerâmico. Embora muito forte em altas temperaturas, ele é frágil e quebradiço à temperatura ambiente. Deve-se ter cuidado durante o transporte, manuseio e instalação para evitar rachaduras ou fraturas que levariam a falhas prematuras.

Sensibilidade Atmosférica

A camada protetora de dióxido de silício pode ser comprometida por certas atmosferas de forno, particularmente gases redutores como o hidrogênio. Nesses casos, revestimentos especializados ou a seleção de um tipo de elemento diferente podem ser necessários para proteger o elemento e garantir uma vida útil razoável.

Fazendo a Escolha Certa para o Seu Forno

Sua seleção deve ser guiada por seus objetivos operacionais específicos, equilibrando o projeto do forno, os requisitos do processo e o custo.

- Se seu foco principal for aquecimento de uso geral em laboratório ou forno pequeno: Comece com elementos em Haste (ED) ou Tipo U por sua simplicidade, versatilidade e facilidade de instalação.

- Se seu foco principal for alta densidade de potência em um forno industrial grande: Os elementos Tipo W (trifásico) e Espiral Dupla (SCR) são projetados para cargas balanceadas e de alta potência.

- Se seu foco principal for um ambiente especializado, como processamento de semicondutores ou químico: Selecione uma classe específica de aplicação, como DM (pureza) ou GC (resistência química), para garantir a integridade do processo.

- Se seu foco principal for facilidade de fiação e manutenção do forno: Elementos Tipo U são a escolha ideal, pois permitem que todas as conexões sejam feitas em um lado do forno.

Combinar a geometria do elemento com o projeto do seu forno e seu tipo de material com o ambiente do seu processo é a chave para um sistema de alta temperatura bem-sucedido.

Tabela Resumo:

| Forma/Tipo | Principais Características | Aplicações Ideais |

|---|---|---|

| Haste (ED/DB) | Design simples, fácil instalação | Aquecimento de uso geral, laboratórios, fornos pequenos |

| Tipo U | Acesso à fiação por um lado | Fornos com acesso limitado, manutenção simplificada |

| Tipo W | Energia trifásica, alta densidade de potência | Fornos industriais grandes, cargas balanceadas |

| Espiral (SC/SCR) | Alta resistência, área de superfície aumentada | Alta potência de saída, aplicações de temperatura exigentes |

| Tipo GC | Resistência química, uso contínuo em alto calor | Indústrias química e de vidro, ambientes agressivos |

| Tipo DM | Alta pureza, contaminação mínima | Fabricação de semicondutores, processos de precisão |

| Tipo H | Durabilidade em ciclos térmicos rápidos | Ciclos frequentes de aquecimento/resfriamento, resistência ao choque térmico |

Otimize seus processos de alta temperatura com as soluções avançadas de aquecimento SiC da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de elementos SiC robustos para sinterização, produção de vidro ou processamento de semicondutores, a KINTEK oferece desempenho confiável e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos elevar as capacidades do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção