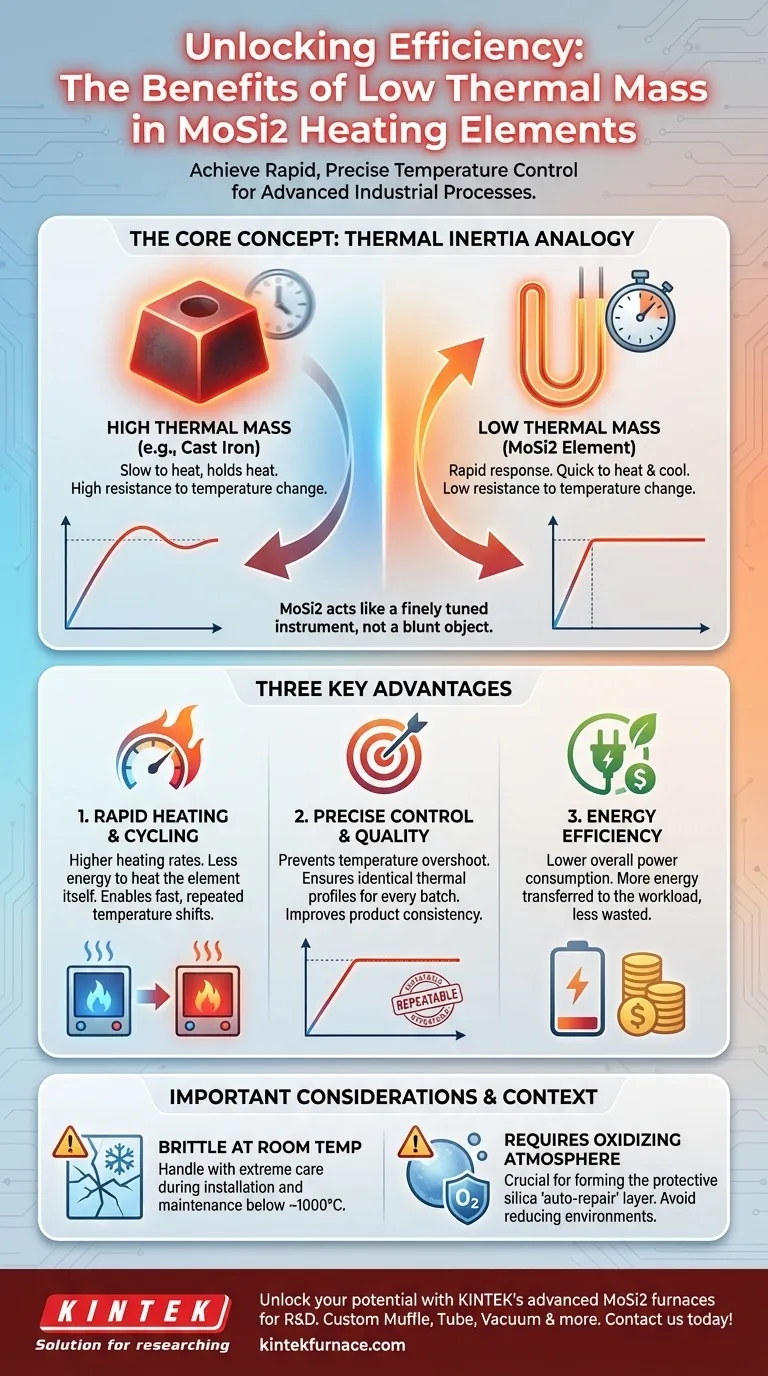

O principal benefício da baixa massa térmica nos elementos de aquecimento de MoSi2 (dissiliceto de molibdênio) é a capacidade de alcançar um controle de temperatura excepcionalmente rápido e preciso. Essa propriedade permite que esses elementos aqueçam rapidamente usando menos energia e sigam de perto os pontos de ajuste de temperatura sem ultrapassagens ou quedas significativas, o que é fundamental para processos industriais sensíveis.

Baixa massa térmica não se trata apenas de aquecer mais rápido. Ela se traduz fundamentalmente em maior eficiência de processo, qualidade do produto e economia de custos, minimizando o desperdício de energia e possibilitando a ciclagem térmica rápida exigida em fornos modernos de alta temperatura.

A Física da Baixa Massa Térmica: Velocidade e Eficiência

Em sua essência, a vantagem da baixa massa térmica é a capacidade de resposta. Ela permite que o elemento de aquecimento mude sua temperatura rapidamente em resposta à entrada de energia, agindo mais como um instrumento finamente ajustado do que como um objeto bruto.

O que é Massa Térmica?

Pense em massa térmica como inércia térmica. É a resistência de um objeto a uma mudança de temperatura.

Um bloco maciço de ferro fundido tem alta massa térmica; leva muito tempo e muita energia para aquecer, mas também retém esse calor por muito tempo.

Inversamente, um fio fino tem massa térmica muito baixa. Ele aquece quase instantaneamente quando a eletricidade é aplicada e esfria tão rapidamente quanto quando a energia é cortada. Os elementos de MoSi2 se comportam muito mais como o fio fino.

O Impacto na Taxa de Aquecimento

Como os elementos de MoSi2 têm baixa massa térmica, eles requerem menos energia para elevar sua própria temperatura.

Isso significa que mais da energia elétrica é transferida diretamente para aquecer a câmara do forno e sua carga, não sendo desperdiçada no aquecimento do próprio elemento. Isso resulta em altas taxas de aquecimento e menor consumo geral de energia.

O Impacto no Resfriamento e Ciclagem

Essa capacidade de resposta também se aplica ao resfriamento. Quando a energia é reduzida ou cortada, o elemento de baixa massa esfria rapidamente.

Essa capacidade é essencial para a ciclagem térmica rápida, onde um processo exige mudanças rápidas e repetidas entre temperaturas altas e baixas. Isso é algo que elementos de alta massa simplesmente não conseguem fazer com eficiência.

Por Que o Controle Preciso é Importante em Aplicações de Alta Temperatura

Em ambientes industriais e laboratoriais, temperatura não é apenas sobre ser "quente". É sobre estar na temperatura exata certa na hora exata certa. É aqui que os benefícios da baixa massa térmica se tornam críticos.

Prevenção de Ultrapassagem de Temperatura (Overshoot)

A ultrapassagem ocorre quando um sistema de aquecimento excede sua temperatura alvo antes de se estabilizar. Isso pode ser desastroso para materiais sensíveis, arruinando produtos ou lotes inteiros de pesquisa.

A resposta rápida dos elementos de MoSi2 permite que um controlador de temperatura corte a energia pouco antes de o ponto de ajuste ser atingido, impedindo que o calor armazenado do elemento eleve a temperatura excessivamente.

Melhoria da Repetibilidade do Processo

Para processos de fabricação, como o tratamento térmico de metais ou a sinterização de cerâmicas, a consistência é fundamental para a qualidade.

O controle preciso oferecido pelos elementos de baixa massa garante que o perfil térmico de cada lote seja idêntico. Isso leva a resultados de produtos previsíveis e repetíveis, reduzindo defeitos e desperdício.

Possibilitando Perfis Térmicos Complexos

A ciência de materiais moderna frequentemente exige perfis complexos de aquecimento e resfriamento com múltiplas rampas e patamares (soaks).

A agilidade dos elementos de baixa massa térmica permite que o forno rastreie com precisão essas instruções complexas, algo que sistemas lentos e de alta massa não conseguem alcançar.

Entendendo as Compensações e o Contexto

Nenhum material é perfeito para todas as situações. Entender o contexto operacional completo dos elementos de MoSi2 é fundamental para usá-los de forma eficaz.

Fragilidade à Temperatura Ambiente

Embora incrivelmente fortes em suas temperaturas de operação acima de 1000°C, os elementos de MoSi2 são quebradiços e frágeis à temperatura ambiente. Eles devem ser manuseados com cuidado durante a instalação e manutenção do forno.

O Papel Crítico da Camada Protetora

Os elementos de MoSi2 alcançam sua longa vida útil em temperaturas extremas ao formar uma fina camada protetora de sílica (vidro) em sua superfície. Essa função de "autorreparo" requer uma atmosfera oxidante (um ambiente com oxigênio).

O uso desses elementos em atmosferas redutoras pode danificar essa camada protetora e encurtar significativamente sua vida útil.

Massa do Elemento vs. Densidade do Material

O termo "baixa massa térmica" refere-se ao comportamento do elemento finalizado, que é tipicamente moldado em hastes finas em forma de U. Embora o material em si seja relativamente denso, sua forma resulta em uma massa total baixa, possibilitando sua resposta rápida característica.

Fazendo a Escolha Certa para o Seu Objetivo

Aproveitar os benefícios da baixa massa térmica depende de alinhar suas propriedades com seu objetivo principal de processo.

- Se seu foco principal for velocidade do processo e rendimento: As altas taxas de aquecimento e a capacidade de realizar ciclagem térmica rápida aumentarão diretamente o número de lotes que você pode executar.

- Se seu foco principal for qualidade e consistência do produto: O controle preciso da temperatura, a prevenção de ultrapassagem e a repetibilidade do processo são os benefícios mais valiosos.

- Se seu foco principal for eficiência energética: O baixo consumo de energia, resultante de menos energia sendo desperdiçada no aquecimento dos próprios elementos, levará a economias significativas nos custos operacionais.

Em última análise, entender a baixa massa térmica dos elementos de MoSi2 permite que você projete e opere sistemas de alta temperatura mais eficientes, responsivos e confiáveis.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Aquecimento Rápido | Alcança altas taxas de aquecimento com menos energia desperdiçada no aquecimento do elemento. |

| Controle Preciso | Previne a ultrapassagem de temperatura e permite o rastreamento preciso dos pontos de ajuste. |

| Eficiência Energética | Reduz o consumo de energia ao minimizar a energia usada para mudanças de temperatura do elemento. |

| Ciclagem Térmica Rápida | Permite mudanças rápidas entre temperaturas, essenciais para processos modernos. |

| Repetibilidade Melhorada | Garante perfis térmicos consistentes para melhor qualidade do produto e redução de defeitos. |

Desbloqueie todo o potencial de seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos equipados com MoSi2, incluindo Sistemas de Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e CVD/PECVD. Nossa forte capacidade de personalização profunda garante que essas soluções atendam precisamente às suas necessidades experimentais exclusivas, proporcionando aquecimento rápido, controle preciso e economia de energia. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a confiabilidade do seu laboratório!

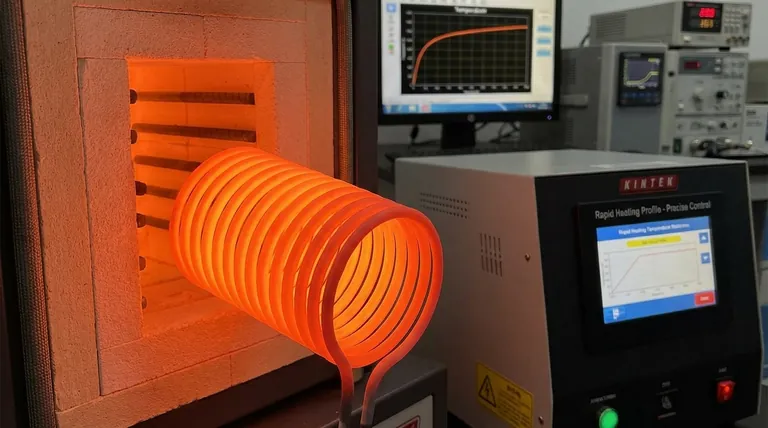

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas