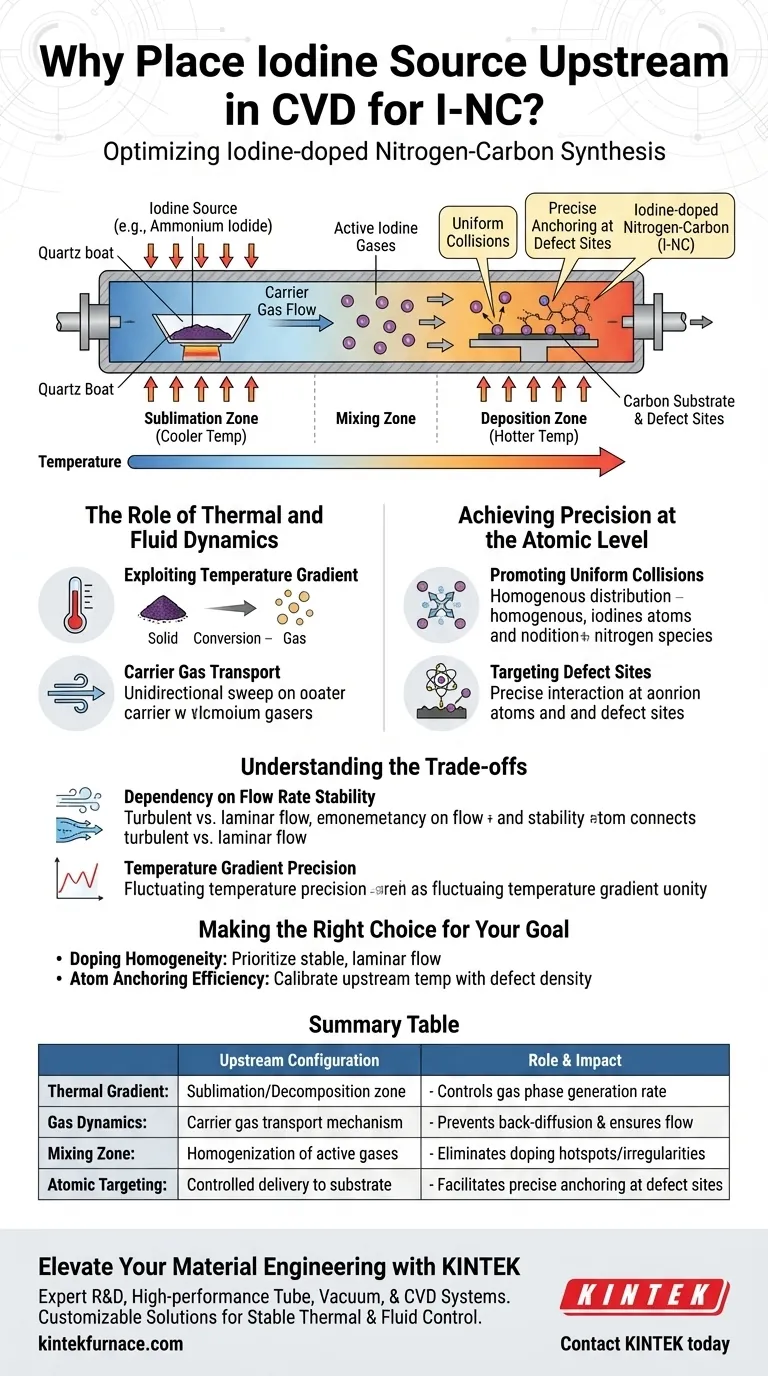

Colocar a fonte de iodo na extremidade a montante do forno tubular é uma configuração crítica projetada para otimizar o transporte e a mecânica de reação do processo de Deposição Química em Fase de Vapor (CVD). Ao posicionar o material fonte — tipicamente iodeto de amônio — nesta zona, você garante que ele entre em uma fase de sublimação ou decomposição para gerar gases ativos. Esses gases são então efetivamente transportados pelo gás transportador para o substrato de carbono localizado a jusante.

Esta configuração utiliza o gradiente de temperatura estável do forno para desacoplar a vaporização da fonte do processo de deposição, garantindo que os átomos de iodo sejam entregues uniformemente para ancorar precisamente no esqueleto de carbono.

O Papel da Dinâmica Térmica e de Fluidos

Explorando o Gradiente de Temperatura

O forno tubular não é um ambiente térmico uniforme; ele é utilizado para criar um campo de temperatura com gradiente estável.

Colocar a fonte de iodo a montante a expõe a uma zona térmica específica projetada para promover a sublimação ou decomposição. Isso garante que a fonte sólida seja eficientemente convertida nas espécies gasosas ativas necessárias para a dopagem.

Gás Transportador como Mecanismo de Transporte

Uma vez que a fonte de iodo é vaporizada, ela requer um veículo de entrega para atingir o substrato alvo.

O fluxo contínuo de gás transportador varre esses gases ativos de iodo da seção a montante para o centro a jusante. Este fluxo unidirecional evita a retrodifusão e garante um suprimento constante de reagentes para o andaime de carbono.

Alcançando Precisão em Nível Atômico

Promovendo Colisões Uniformes

A distância de separação entre a fonte e o substrato permite a homogeneização da mistura gasosa.

À medida que os gases ativos viajam a jusante, eles se misturam completamente com o gás transportador. Isso garante que, quando os átomos de iodo finalmente atingem o substrato de carbono, eles colidem com ele uniformemente, em vez de criar "pontos quentes" de dopagem concentrados.

Visando Sítios de Defeito

O objetivo final deste processo é a síntese de Carbono-Nitrogênio dopado com Iodo (I-NC) com alta integridade estrutural.

A entrega uniforme permite que os átomos de iodo interajam efetivamente com os sítios de defeito no esqueleto de carbono. Essa interação controlada facilita a ancoragem precisa de átomos únicos de iodo, estabilizando-os dentro da estrutura do material.

Compreendendo as Compensações

Dependência da Estabilidade da Taxa de Fluxo

Embora esta configuração promova a uniformidade, ela torna o processo altamente sensível à dinâmica de fluidos do gás transportador.

Se o fluxo de gás for muito turbulento ou muito rápido, as espécies de iodo podem passar pelo substrato sem tempo de residência suficiente para reagir. Inversamente, se o fluxo for muito lento, o transporte pode ser ineficiente, levando à deposição prematura.

Precisão do Gradiente de Temperatura

O sucesso deste método depende fortemente da manutenção de uma diferença específica e estável entre as zonas a montante e a jusante.

Se a temperatura a montante flutuar, a taxa de sublimação variará, levando a níveis de dopagem inconsistentes. É necessário um controle térmico preciso para manter a geração constante de gases ativos durante toda a janela de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia desta configuração de CVD, alinhe seus parâmetros de processo com seus alvos de síntese específicos:

- Se o seu foco principal é a Homogeneidade da Dopagem: Priorize um fluxo de gás transportador estável e laminar para garantir que as espécies de iodo sejam distribuídas uniformemente por todo o substrato de carbono.

- Se o seu foco principal é a Eficiência de Ancoragem Atômica: Calibre cuidadosamente a temperatura a montante para garantir que a taxa de sublimação corresponda à densidade de sítios de defeito disponíveis a jusante.

Ao alavancar a física do forno tubular, você transforma um simples processo de aquecimento em uma ferramenta para engenharia atômica precisa.

Tabela Resumo:

| Fator | Papel da Configuração a Montante | Impacto na Qualidade do I-NC |

|---|---|---|

| Gradiente Térmico | Zona de sublimação/decomposição | Controla a taxa de geração da fase gasosa |

| Dinâmica de Gases | Mecanismo de transporte do gás transportador | Previne retrodifusão e garante o fluxo |

| Zona de Mistura | Homogeneização de gases ativos | Elimina pontos quentes/irregularidades de dopagem |

| Direcionamento Atômico | Entrega controlada ao substrato | Facilita a ancoragem precisa em sítios de defeito |

Eleve sua Engenharia de Materiais com a KINTEK

A precisão na síntese de Carbono-Nitrogênio dopado com Iodo (I-NC) requer mais do que apenas uma configuração — requer controle térmico e de fluidos absoluto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Vácuo e CVD de alto desempenho projetados para manter os gradientes de temperatura estáveis e os padrões de fluxo laminar críticos para a dopagem em nível atômico.

Se você precisa de uma solução padrão ou de um sistema personalizável adaptado às suas necessidades exclusivas de pesquisa, nossos fornos de alta temperatura de laboratório fornecem a estabilidade que seus materiais exigem.

Pronto para otimizar seu processo de CVD? Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e veja como nossos sistemas especializados podem aumentar a eficiência do seu laboratório.

Guia Visual

Referências

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como funciona um Forno Tubular Dividido (Zona Única)? Desbloqueie Acesso Fácil e Aquecimento Uniforme

- Como o campo térmico uniforme fornecido por um forno de resistência de tubo vertical impacta os experimentos de equilíbrio de fase?

- Como um forno tubular contribui para a carbonização da biomassa? Domine a Pirólise Precisa para Materiais Superiores

- Qual é o principal benefício dos fornos tubulares em comparação com os fornos de câmara? Controle Superior da Atmosfera para Pureza

- Para quais aplicações um Forno Tubular Bipartido (Zona Única) é adequado? Ideal para Aquecimento Uniforme e Acesso Fácil

- Quais são as principais características de um forno de tubo bipartido? Desbloqueie Acesso e Controle Superiores para Amostras Complexas

- Quais são as opções de zona de aquecimento para Fornos Tubulares? Escolha Zona Única ou Multizona para Controle Térmico Ideal

- Que tipos de elementos de aquecimento são comumente usados em fornos tubulares experimentais de gradiente múltiplo? Otimize Seus Experimentos de Alta Temperatura