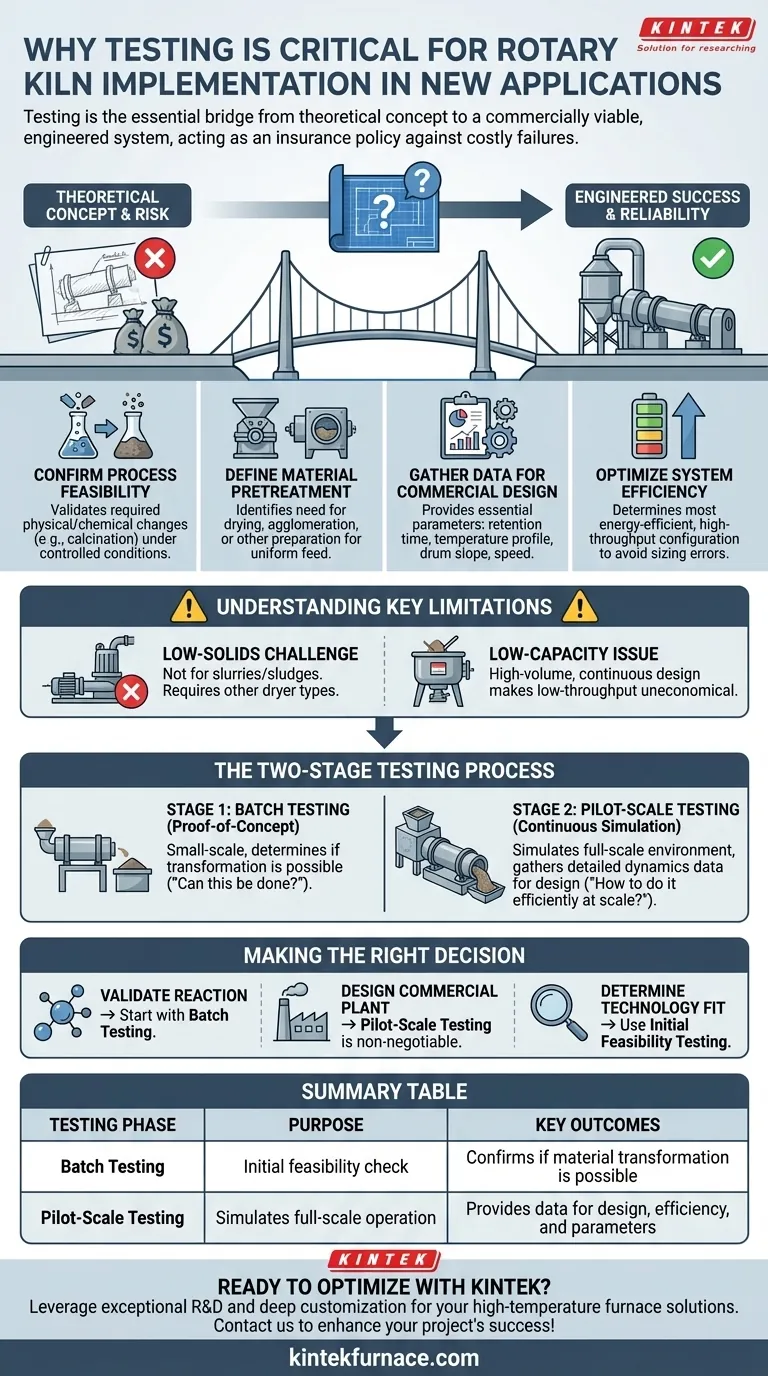

Em suma, o teste é a etapa crítica que valida se um forno rotativo pode processar com sucesso e economicamente seu material para uma nova aplicação. Ele fornece os dados essenciais necessários para passar de um conceito teórico para um sistema projetado e comercialmente viável, prevenindo erros de projeto e falhas operacionais caros.

Antes de se comprometer com um grande investimento de capital, o teste de processo atua como uma apólice de seguro. Ele confirma a viabilidade técnica, define parâmetros operacionais críticos e coleta os dados precisos necessários para projetar um forno rotativo em grande escala eficiente e confiável.

Por que você não pode pular a fase de testes

Investir em um forno rotativo sem testes prévios é um risco financeiro significativo. A fase de testes não é um custo adicional; é uma parte integrante do processo de engenharia que garante que o sistema final atenderá aos seus objetivos de desempenho e negócios.

Confirmando a Viabilidade do Processo

A primeira e mais fundamental pergunta é se o forno pode atingir o resultado desejado. O teste confirma se a mudança física ou reação química necessária — como calcinação, dessorção térmica ou redução — pode ser induzida com sucesso em seu material específico sob condições controladas.

Definindo o Pré-tratamento de Materiais

Muitos materiais não podem ser alimentados diretamente em um forno. O teste revelará se sua matéria-prima requer pré-tratamento, como secagem a um teor de umidade específico ou aglomeração (peletização) para garantir tamanho uniforme e fluxo através do tambor.

Coletando Dados para Projeto Comercial

Um teste em escala piloto fornece os dados concretos de que os engenheiros precisam para projetar a unidade em escala real. Isso inclui parâmetros críticos como tempo de retenção necessário, perfil de temperatura ideal, inclinação do tambor, velocidade de rotação e sistemas de tratamento de gases de exaustão necessários. Sem esses dados, o projeto é baseado em conjecturas.

Otimizando a Eficiência do Sistema

O teste permite a otimização do processo. Ao experimentar diferentes variáveis em um ambiente controlado, você pode determinar a configuração mais eficiente em termos energéticos e com maior rendimento, garantindo que sua planta comercial não seja superdimensionada ou subdimensionada.

Compreendendo as Principais Limitações

Embora incrivelmente versátil, um forno rotativo não é a solução universal para todas as necessidades de processamento térmico. O teste de viabilidade é crucial para identificar quando uma tecnologia alternativa pode ser mais adequada.

O Desafio dos Materiais de Baixo Teor de Sólidos

Forno rotativos são projetados para processar sólidos a granel. Eles geralmente não são adequados para materiais com muito baixo teor de sólidos, como pastas ou lamas, que podem exigir um tipo diferente de secador ou tecnologia de processamento térmico.

A Questão das Necessidades de Baixa Capacidade

A engenharia robusta e a alta capacidade térmica de um forno rotativo significam que eles são mais adequados para operações contínuas e de alto volume. Para aplicações com requisitos de rendimento muito baixos, os custos de capital e operacionais de um forno podem ser proibitivos em comparação com alternativas baseadas em batelada.

O Processo de Teste em Duas Fases

O teste profissional geralmente ocorre em duas fases distintas, passando da validação inicial para a simulação de processo contínuo.

Estágio 1: Teste em Batelada

Este é um teste de prova de conceito em pequena escala. Uma amostra do seu material é processada em um forno de batelada para determinar se a transformação desejada é possível. Ele responde à pergunta básica: "Isso pode mesmo ser feito?"

Estágio 2: Teste em Escala Piloto

Uma vez confirmada a viabilidade, o teste piloto utiliza um pequeno forno rotativo contínuo que simula o ambiente de produção em escala real. Esta fase coleta os dados detalhados sobre a dinâmica do processo e os requisitos do equipamento necessários para o projeto final do sistema. Ele responde à pergunta: "Como fazemos isso de forma eficiente em escala?"

Tomando a Decisão Certa para o seu Projeto

O objetivo do teste é fornecer clareza e mitigar riscos. Sua abordagem deve ser guiada pelo objetivo específico do seu projeto.

- Se seu foco principal é validar uma nova reação química: Comece com testes em batelada para confirmar que a química fundamental funciona antes de investir em testes piloto mais extensos.

- Se seu foco principal é projetar uma planta comercial em grande escala: O teste em escala piloto é inegociável para coletar os dados de engenharia essenciais necessários para um projeto eficiente e confiável.

- Se seu foco principal é determinar a adequação da tecnologia: Use testes de viabilidade iniciais para avaliar rapidamente se um forno rotativo é apropriado para seu material, especialmente se ele tiver baixo teor de sólidos ou suas necessidades de capacidade forem pequenas.

Em última análise, testes abrangentes transformam um projeto industrial especulativo em um ativo previsível e projetado.

Tabela de Resumo:

| Fase de Teste | Finalidade | Resultados Chave |

|---|---|---|

| Teste em Batelada | Verificação inicial de viabilidade | Confirma se a transformação do material é possível |

| Teste em Escala Piloto | Simula operação em grande escala | Fornece dados para projeto, eficiência e parâmetros |

Pronto para otimizar seu processamento térmico com um forno rotativo confiável? Na KINTEK, aproveitamos a pesquisa e desenvolvimento excepcionais e a fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato hoje para discutir como nossas soluções personalizadas de fornos de alta temperatura podem aumentar a eficiência e o sucesso do seu projeto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial