Em resumo, a calibração regular é essencial porque garante que a temperatura que você define em seu forno dentário é a temperatura real dentro da câmara de queima. Este processo garante diretamente a previsibilidade, a integridade estrutural e a qualidade estética de suas restaurações. Deve ser gerenciado por meio de um cronograma consistente de manutenção profissional e verificações rotineiras internas.

Um forno não calibrado introduz uma variável inaceitável em um processo de precisão. A calibração não é apenas manutenção; é uma etapa fundamental de controle de qualidade que transforma seu forno de uma fonte potencial de erro em um instrumento confiável e previsível.

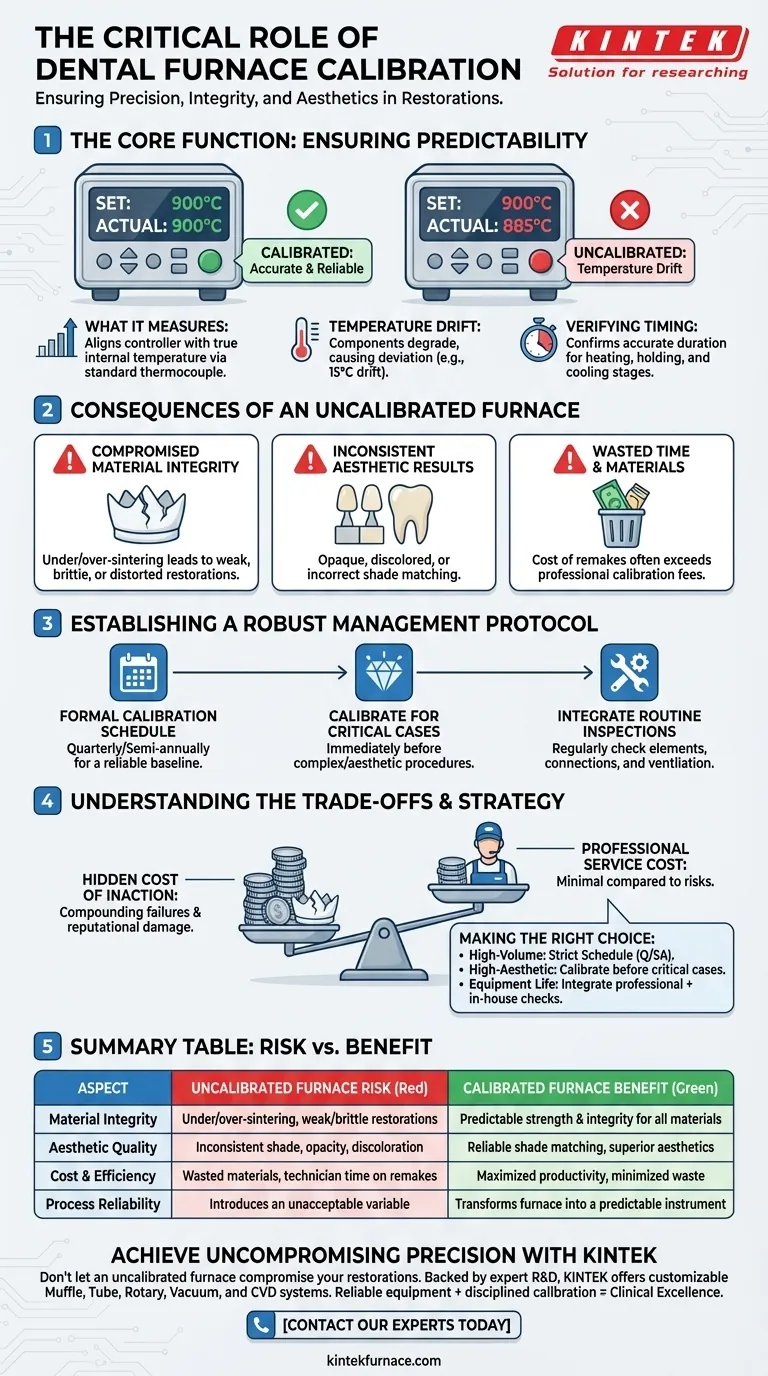

A Função Principal da Calibração: Garantindo a Previsibilidade

Um forno dentário é um instrumento de precisão projetado para executar protocolos de aquecimento específicos. A calibração é o processo que verifica sua precisão.

O Que a Calibração Realmente Mede

A calibração alinha o controlador de temperatura e o display do forno com a temperatura real dentro do muffle. Isso é normalmente feito por um técnico qualificado usando um termopar padronizado e independente para medir o calor e ajustar as configurações internas do forno para corresponder.

O Problema da "Deriva de Temperatura"

Com o tempo, componentes como elementos de aquecimento e termopares se degradam. Isso causa "deriva", onde o forno pode exibir 900°C, mas atingir apenas 885°C, ou vice-versa. Essa pequena variação aparente é suficiente para comprometer a restauração final.

Além da Temperatura: Verificando o Tempo

A calibração adequada também confirma que o tempo do forno para cada etapa do ciclo de sinterização — do aquecimento e manutenção ao resfriamento — é preciso. O tempo incorreto pode ser tão prejudicial quanto a temperatura incorreta.

As Consequências de um Forno Não Calibrado

A falha na calibração do seu forno tem consequências diretas e tangíveis que afetam seu trabalho, seus materiais e a reputação do seu laboratório.

Integridade do Material Comprometida

Materiais dentários modernos como zircônia e dissilicato de lítio têm parâmetros de sinterização muito específicos. Um forno não calibrado pode levar à sub-sinterização, resultando em uma restauração porosa e fraca, ou à super-sinterização, que pode causar fragilidade, encolhimento e distorção.

Resultados Estéticos Inconsistentes

A precisão da temperatura é crucial para alcançar a cor e a translucidez desejadas. Mesmo desvios menores podem levar a restaurações opacas, descoloridas ou que não correspondem à guia de cores, forçando uma refação dispendiosa.

Tempo e Materiais Desperdiçados

Cada restauração falha representa uma perda completa de materiais e tempo valioso do técnico. O custo de uma única refação muitas vezes excede o custo de um serviço de calibração profissional.

Estabelecendo um Protocolo de Gerenciamento Robusto

O gerenciamento eficaz do forno depende de uma abordagem estruturada e consistente que combina manutenção profissional com supervisão interna diligente.

Defina um Cronograma Formal de Calibração

Um forno deve ser calibrado profissionalmente de acordo com um cronograma regular, como trimestral ou semestral, dependendo do uso. Isso cria uma linha de base de desempenho confiável.

Calibre para Casos Críticos

Para procedimentos altamente complexos ou esteticamente exigentes, como pontes de grande extensão ou facetas anteriores, a melhor prática dita calibrar o forno imediatamente antes do ciclo de sinterização. Isso elimina a temperatura como uma variável potencial se um problema surgir.

Integre Inspeções Rotineiras

A calibração faz parte de um quadro de manutenção maior. Inspecione regularmente componentes-chave como conexões elétricas, sistemas de ventilação e elementos de aquecimento em busca de sinais de desgaste ou danos. Isso pode identificar problemas antes que causem uma falha catastrófica.

Entendendo as Compensações

A implementação de um protocolo de calibração rigoroso envolve o equilíbrio entre custo, tempo e risco.

O Custo do Serviço Profissional

Usar um técnico certificado pelo fabricante para calibração envolve tanto uma taxa de serviço quanto o tempo de inatividade do equipamento. Esse custo direto pode parecer proibitivo.

O Custo Oculto da Inação

No entanto, o custo do serviço profissional é mínimo em comparação com os custos crescentes de restaurações falhas, materiais desperdiçados e danos à reputação devido a resultados inconsistentes. Um forno não calibrado é um risco financeiro significativo.

O Fardo da Frequência

Calibrar antes de cada uso oferece o mais alto nível de garantia, mas pode ser impraticável para um laboratório de alto volume. A chave é avaliar a complexidade do trabalho e ajustar a frequência de acordo.

Fazendo a Escolha Certa para o Seu Laboratório

Sua estratégia de calibração deve estar alinhada diretamente com os objetivos e demandas primárias do fluxo de trabalho do seu laboratório.

- Se o seu foco principal é a produção de alto volume de coroas padrão: Um cronograma de calibração profissional rigoroso trimestral ou semestral fornece uma linha de base confiável e econômica.

- Se o seu foco principal são casos complexos e de alta estética: Calibre com mais frequência, idealmente antes de cada ciclo de sinterização crítico, para eliminar todas as variáveis relacionadas à temperatura.

- Se o seu foco principal é maximizar a vida útil do equipamento e prevenir falhas: Integre seu cronograma de calibração profissional com uma lista de verificação semanal interna para inspecionar elementos de aquecimento e sistemas elétricos.

Uma abordagem disciplinada à calibração transforma um equipamento complexo em uma ferramenta consistentemente confiável para excelência clínica e estética.

Tabela Resumo:

| Aspecto | Risco do Forno Não Calibrado | Benefício do Forno Calibrado |

|---|---|---|

| Integridade do Material | Sub/super-sinterização, levando a restaurações fracas ou quebradiças | Resistência e integridade estrutural previsíveis para zircônia, dissilicato de lítio, etc. |

| Qualidade Estética | Cor, opacidade e descoloração inconsistentes | Correspondência de cor e translucidez confiáveis para estética superior |

| Custo e Eficiência | Materiais e tempo do técnico desperdiçados em refações | Produtividade maximizada e desperdício minimizado |

| Confiabilidade do Processo | Introduz uma variável inaceitável em um fluxo de trabalho de precisão | Transforma o forno em um instrumento previsível e confiável |

Alcance Precisão Incompromissível em Seu Laboratório Dentário

Não deixe que um forno não calibrado comprometa suas restaurações. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para as necessidades exclusivas do seu laboratório dentário. Nosso equipamento confiável, combinado com um protocolo de calibração disciplinado, é a base para a excelência clínica e estética.

Entre em contato com nossos especialistas hoje mesmo para discutir como os fornos KINTEK podem aprimorar a previsibilidade e a qualidade do seu fluxo de trabalho.

Guia Visual

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que acontece se o tempo estiver incorreto durante a operação de um forno dentário? Evite restaurações arruinadas

- Qual é o principal objetivo de um forno de sinterização em odontologia? Transformar Zircônia em Restaurações Dentárias Fortes

- Qual é o processo passo a passo para fazer restaurações dentárias de porcelana? Domine a Precisão e a Estética

- Quais são algumas inovações recentes em fornos para equipamentos de laboratório dentário? Aumente a eficiência com automação inteligente

- Como o controle preciso de temperatura em um forno de porcelana beneficia a sinterização? Alcance Restaurações Dentárias Perfeitas