A criação de uma restauração dentária de porcelana é um processo meticuloso que combina precisão clínica com arte laboratorial. Os passos fundamentais envolvem a obtenção de uma impressão precisa do dente, a construção da restauração em cera e depois em porcelana, a queima num forno especializado para endurecê-la e, finalmente, o acabamento para alcançar um ajuste perfeito e uma aparência natural.

Embora muitas vezes vista como uma sequência simples, o processo é na verdade uma transformação controlada de matérias-primas numa estrutura altamente durável e biocompatível. O sucesso de todo o empreendimento depende de duas áreas chave: a precisão da impressão dentária inicial e a gestão térmica precisa durante as fases de queima e arrefecimento.

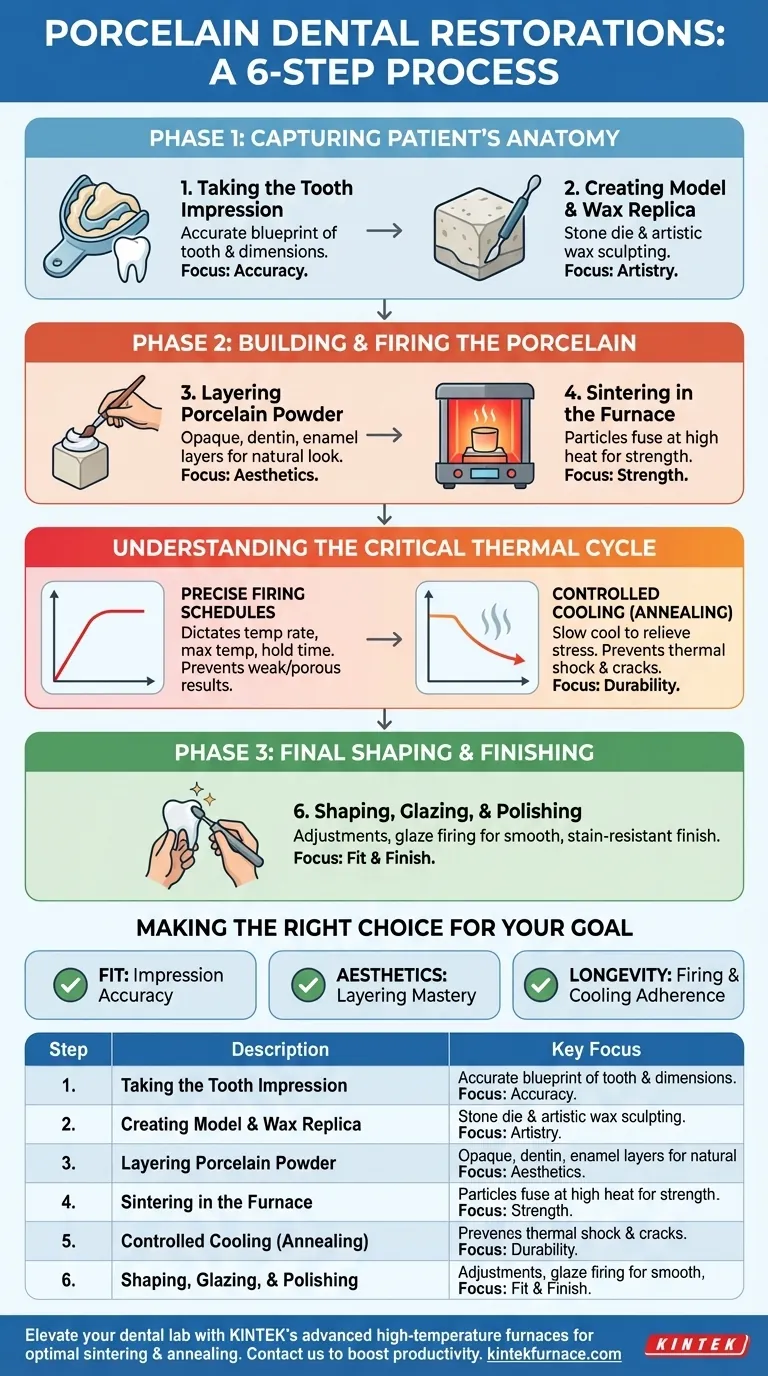

Fase 1: Captura da Anatomia do Paciente

Todo o processo começa e termina com a estrutura dentária única do paciente. A criação de uma réplica perfeita é a primeira fase inegociável.

Passo 1: Tirar a Impressão Dentária

Este é o projeto fundamental. Uma impressão altamente precisa do dente preparado, bem como dos dentes opostos e adjacentes, é feita pelo dentista.

Esta impressão capta as dimensões exatas, linhas de margem e relações espaciais necessárias para que o laboratório crie uma restauração que se ajuste perfeitamente e funcione corretamente. Um erro aqui irá propagar-se por cada passo subsequente.

Passo 2: Criação do Modelo e da Réplica em Cera

A impressão é enviada a um laboratório dentário, onde é utilizada para criar um modelo de gesso chamado troquel. Este troquel é uma réplica positiva exata do dente preparado do paciente.

Um técnico qualificado esculpe então uma réplica da restauração final em cera diretamente sobre este troquel. Este passo de "enceramento" é onde a forma final, o tamanho e a superfície de mastigação do dente são artisticamente definidos.

Fase 2: Construção e Queima da Porcelana

Esta fase transita de modelos físicos para a transformação química e térmica da própria porcelana.

Passo 3: Camadas de Pó de Porcelana

A réplica em cera é utilizada para criar um molde ou, mais comumente, serve como guia para a aplicação direta de camadas de porcelana. Um técnico mistura pó de porcelana fino com um líquido especial para criar uma pasta.

Esta pasta é aplicada em camadas sobre o troquel. Diferentes tons e opacidades de porcelana são utilizados — uma camada opaca para bloquear a cor da estrutura dentária subjacente, uma camada de dentina para a cor principal do corpo e uma camada de esmalte translúcida para a borda incisal — para imitar a aparência de um dente natural.

Passo 4: Sinterização no Forno

Este é o passo mais crítico para a resistência do material. A restauração de porcelana em camadas é colocada num forno dentário controlado por computador.

O forno aquece a porcelana a uma temperatura específica, que está logo abaixo do seu ponto de fusão. Este processo, chamado sinterização, faz com que as partículas individuais de porcelana se fundam, aumentando dramaticamente a densidade e a resistência do material.

Compreendendo o Ciclo Térmico Crítico

O forno não é apenas um forno; é um instrumento de precisão que dita as propriedades finais da restauração.

A Importância dos Esquemas de Queima

Cada tipo de porcelana dentária tem um esquema de queima específico, recomendado pelo fabricante. Isso dita a taxa de aumento da temperatura, a temperatura máxima e por quanto tempo ela é mantida nesse pico.

Desviar-se deste esquema pode resultar numa restauração porosa, fraca, encolhida indevidamente (levando a um ajuste deficiente) ou com um tom incorreto.

Passo 5: Arrefecimento Controlado (Recozimento)

Após a sinterização, a restauração não pode simplesmente ser retirada do calor. Deve ser arrefecida lenta e precisamente de acordo com o esquema.

Este arrefecimento controlado, ou recozimento, permite que as tensões internas acumuladas durante a queima a alta temperatura sejam aliviadas. O arrefecimento rápido causaria choque térmico, criando microfissuras que tornariam a restauração quebradiça e propensa a fraturas na boca do paciente.

Fase 3: Modelação e Acabamento Final

A fase final garante que a restauração não é apenas forte, mas também bonita, confortável e higiénica.

Passo 6: Modelação, Glacê e Polimento

Após o arrefecimento, o técnico faz os ajustes finais na forma e na oclusão usando brocas diamantadas finas.

A restauração é então frequentemente revestida com uma fina camada de glacê e submetida a uma queima final, a baixa temperatura. Esta queima de glacê cria uma superfície muito lisa, de alto brilho e resistente a manchas que imita o lustro do esmalte dentário natural. Qualquer polimento final garante um ajuste marginal perfeito e uma sensação confortável.

Tomar a Decisão Certa para o Seu Objetivo

Para alcançar um resultado bem-sucedido, é essencial entender onde focar sua atenção.

- Se o seu foco principal é um ajuste perfeito: A precisão da impressão inicial e do troquel de gesso resultante é o fator mais crítico.

- Se o seu foco principal é a estética: O domínio reside na multi-camada de diferentes pós de porcelana e na caracterização final com corantes e glacê.

- Se o seu foco principal é a longevidade e a força: A adesão absoluta ao esquema de queima e arrefecimento do fabricante durante a sinterização e o recozimento é primordial.

Compreender estes princípios básicos transforma o processo de uma simples lista de verificação num método previsível para criar resultados clínicos excecionais.

Tabela Resumo:

| Passo | Descrição | Foco Principal |

|---|---|---|

| 1. Impressão Dentária | Capturar dimensões e relações precisas do dente para um ajuste perfeito. | Precisão |

| 2. Modelo e Réplica em Cera | Criar um troquel de gesso e esculpir um modelo de cera para definir a forma da restauração. | Arte |

| 3. Camadas de Porcelana | Aplicar camadas opacas, de dentina e esmalte para imitar a aparência natural do dente. | Estética |

| 4. Sinterização no Forno | Fundir partículas de porcelana a alta temperatura para maior resistência e densidade. | Resistência |

| 5. Arrefecimento Controlado | Arrefecer lentamente para aliviar tensões internas e prevenir a fragilidade. | Durabilidade | 6. Modelação, Glacê, Polimento | Ajustes finais e queima de glacê para um acabamento liso e resistente a manchas. | Ajuste e Acabamento |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK. Os nossos Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD, projetados com precisão e apoiados por profunda personalização, garantem sinterização e recozimento ótimos para restaurações de porcelana duráveis e esteticamente perfeitas. Contacte-nos hoje para discutir como podemos adaptar as nossas soluções às suas necessidades experimentais únicas e aumentar a sua produtividade!

Guia Visual

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o uso da porcelana na odontologia? Alcance Restaurações Dentárias Duradouras e com Aparência Natural

- O que as inspeções de rotina de fornos odontológicos devem incluir? Garanta Restaurações Odontológicas Consistentes e de Alta Qualidade

- Quais são os riscos de ventilação inadequada em fornos dentários? Proteja a qualidade do seu laboratório e a segurança da sua equipe

- Como um forno de cerâmica a vácuo garante a qualidade da ligação? Obtenha restaurações metalo-cerâmicas superiores

- Qual é o principal objetivo de um forno de sinterização em odontologia? Transformar Zircônia em Restaurações Dentárias Fortes